高耐熱複合材料の CMC ( Ceramics Matrix Composites )

今日のコラムではFRPも属する「複合材料」において、

最も耐熱性の高い CMC ( Ceramics Matrix Composites ) に関する記事をご紹介します。

http://www.compositesworld.com/articles/aeroengine-composites-part-1-the-cmc-invasion

複合材料の耐熱性は多くの場合、マトリックスの耐熱性によって支配されます。

高分子をマトリックスとする FRP ( Fiber Reinforced Plastics )は、

PMC ( Polymer Matrix Composites )の一種です。

耐熱性を上げるためマトリックスをセラミックスにしましょう、というのが今回ご紹介するCMCになります。

PMCの代表格であるFRPの耐熱性はどの程度でしょうか。

一般汎用のGFRPでは50?60℃程度。

高耐熱の代表格であるエポキシFRPでもガラス転移温度は最大200℃程度、

そのため使用温度としては100℃超が一般的です。

ビスマレイミドのようなガラス転移温度が300℃を超える特殊なマトリックスを使ったとしても、ある程度の荷重がかかる領域で使えるのはせいぜい150?200℃程度。

当然、酸化しやすい環境などで使用すればもっと低い温度でないともちません。

それに対してCMCの耐熱温度はどの程度でしょうか。

CMCの中で最も耐熱性の低いアルミナのCMCで1000℃。

最も耐熱性の高い C/C composites では2000℃を超えます。

もちろんどちらも環境によってはより低い温度までしか使えませんが、PMCとは比較にならない高温領域で耐えられるというのがわかります。

参考までに、CMCの主軸の一つである SiC/SiC composites は耐酸化性が悪いため、Enviromental Barrier Coatings (EBC)のような技術も合わせて必要です。

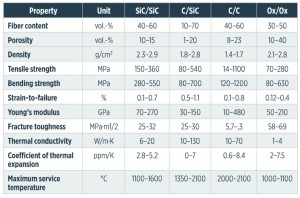

CMCに関する物性表を上述したHPから引用したものを以下に示します。

(CMC material property data at ambient temperature is referred from http://www.compositesworld.com/articles/aeroengine-composites-part-1-the-cmc-invasion. )

Table

Ceramic Matrix Composite Properties.

Material properties of typical CMCs at ambient temperature, where the range spans minimum and maximum values of each property in different directions or for different CMC qualities (Ox/Ox covers CMC with alumina fibers and alumina or alumino-silicate matrix). Source: Friedrich Raether, Fraunhofer Center for High Temperature Materials and Design HTL (Bayreuth, Germany), http://www.htl.fraunhofer.de

FRPを普段扱っている人から見ると驚きなのが空隙率。

単位体積当たり10%は当たり前。ものによっては40%もの高い空隙率を持っているものさえあります。

破壊靭性値( Fracture toughness )が数十MPam1/2しかない陶器のような素材であるセラミックスに、

これだけ空隙があるというのはかなり危うい材料であるという一面も見えます。

機械強度は、引張で100?500MPa程度。

強化繊維の方向性を考慮すれば1000MPaに到達するようです。

ヤング率はセラミックスだけあってFRPよりも高い傾向があります。

線膨張もFRPの面内のデータとそれほど大きく変わるわけではありません。

比重は1.4?2.9。

最も軽いものは高分子(樹脂)より少し重いくらい、最も重いものはアルミよりも少し重いくらいですね。

これらを見るとCMCは複合材料の中で圧倒的な耐熱性と、

それに不釣り合いな低比重が最大の特徴であるというのがよくわかります。

上記の特徴を持つCMCですが、現段階でどのような評価をされているのか、

CompositesWorldの記事を少し見てみたいと思います。

CMCのような高耐熱軽量材料が求められるのは、やはり航空機業界です。

航空機業界も自動車業界と同様、低燃費化が求められています。

空を飛び回る航空機は非常に燃費の悪い乗り物で、ジェット燃料であるケロシン一リットルあたり数メートル程度(もちろん、推力によって変わる)という乗り物です。

そのため各航空機メーカー、航空機エンジンメーカーは燃費の改善にしのぎを削ってきています。

このような取り組みの結果、1980年と比較し燃費で30%近く改善されたと報告されています。

以下、航空機エンジン業界を中心にFRP(PMC)、CMCの話が書かれています。

FRPはコールドセクションと呼ばれるFANローターやファンケースのあるエンジンの前側から適用が始まり、徐々に後ろ側、そして排気ダクトの方へと適用が進み、CMCは高圧タービンや燃焼器といったエンジンの中心部分のホットセクションから徐々に外側へとその適用範囲を広げているとのこと。

このような従来からの適用範囲拡大に伴い、近年の航空機エンジンにおけるトレンドは、FRPとCMC、そして金属などの複数の異種材を用いた設計のようです。

そして既にフライト試験も始まっています。

フランスのスネクマとアメリカのGEが共同で開発を進める LEAP-X。

このエンジンでは高圧圧縮機にCMCを適用して運用を開始。

今後、高圧タービンシュラウドにも適用を拡大させていくと発表しています。

また、GEは SiC/SiC のCMCを用いてGE9Xの燃焼器のライナー、Stage 1、2のノズルの製造を開始しています。

さらにGEは2015年、F-14のジェットエンジンにCMCの回転部品を用いた試験に成功したと発表。

回転翼を軽量化することでこの回転翼を埋め込むディスクの軽量化も可能となり、

エンジン全体としての軽量化も進んだと述べられています。

CMC製のタービンブレードの写真も掲載されています。

(CMC turbine blade photo below is referred from http://www.compositesworld.com/articles/aeroengine-composites-part-1-the-cmc-invasion. )

CMC turbine blade

This photo shows a turbine rotor undergoing testing with lightweight CMC blades that enable smaller and lighter metal disks (shiny steel part in the center), reducing overall engine weight and boosting fuel efficiency. Yellow blades are covered with an environmental barrier coating. Source: GE Aviation

RollsRoyceはFAAの Continuous Lower Energy, Emissions, and Noise ( CLEEN )プログラム向けに、

Trentシリーズ以降に販売予定の Advance や UltraFan といった後継機にCMCを積極適用し、

燃費改善のために燃焼温度が上昇したとしてもNOx排出量が増えないような設計を目指すと明言しています。

Pratt & Whitney はCMCを回転部品に適用することを目指しており、

2010年にはCMC製の逆流形燃焼器の評価をPW-200シリーズで行い、

従来材である金属部品のものと比較し、30%ものNOx低減と20%のCO削減を実現したと述べています。

近年では、Pratt & Whitney は2015年にCMC製燃焼器の解析を行い、

温度伝達における相関剥離、座屈、引張り破断といった問題の予測に成功。

応力緩和のための層を追加することでこれらの問題を解決できると述べています。

このようにまだ実用化の域に完全には達していませんが、

着実にCMCという新たな複合材料が表舞台に出てくる準備が整いつつある印象を受けます。

ただしCMCのマトリックスが非常にもろいセラミックスであるということを忘れずに、

最後まで安全性に妥協することなく評価を継続していただきたいと思います。