FRPと金属、塗装 複層構造 の熱変形シミュレーション

FRP業界で意外に知られていない事実があります。

それは、

FRPだけでは製品が成り立たないため、異種材との組み合わせで使われることが圧倒的に多い

ということです。

FRPの異方性に加え、金属などとの組み合わせでは線膨張の桁が違うことから、設計に対して慎重な対応が必要です。なぜかというと、加熱、冷却というサイクルで線膨張係数の差による応力が生じるためです。

そしてこの設計サポートとして、CAEが活躍している、というのが今回の技術紹介となります。

機械工学だけではなく、流体や化学反応のシミュレーションにも活用できるシミュレーションソフトウェアを製品展開する COMSOL が、B787の熱変形に関するシミュレーション技術紹介に関する情報を公開していましたので、ご紹介したいと思います。

COMSOLのHPは以下の所です。

今回ご紹介する技術文献の題名は、

Protecting Aircraft Composites from Lightning Strike Damage

となっています。

約20年前のB777の尾翼への適用から始まり、A380を経てB787やA350でFRPの更なる本格展開が進んでいます。

ところが期待にFRPを使う際に非常に大きな問題があります。

異方性による、機械、物理特性の差はもちろんですが、それ以上に大きな問題。

それは、

FRP の 導電性

です。

強化繊維が炭素繊維である CFRP でも、一般的な金属の1000分の1程度しか導電性がありません。

つまり、けた違いに電気抵抗が大きいのです。

これは航空機の中でも特に「機体」に用いられる場合には非常に注意が必要となります。

それはなぜか。

上空では落雷を受けることを想定しなくてはいけないためです。

機体にはもちろん避雷針や放電設備を付けてはいますが、

胴体や翼に直接落雷が起こるのは日常ミッションでは想定しなくてはいけない事象なのです。

胴体がアルミなどの場合は仮に落雷を受けても、その高い導電性のため大量の電流が流れられるため、

上述の放電装置で電気を外に逃がすことも可能です。

ところが、金属の1000倍もの電気抵抗があると、多少の電流は流れたとしても電気を逃がしきれず、

そこで熱が発生したり、場合によっては構造体が破壊される恐れさえあります。

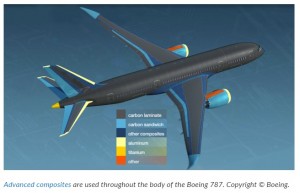

COMSOLのページから引用した以下の図をご覧ください。

B787の模式図ですが、黒色の所が CFRP です。

この辺りに落ちた雷は最悪、部材の破壊につながるとなると、

一大事であるということがよくわかると思います。

(The image above is referred from "https://www.comsol.com/blogs/protecting-aircraft-composites-from-lightning-strike-damage/".)

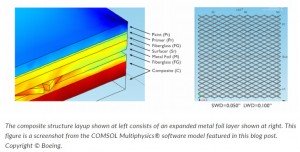

このような状況を防ぐため、CFRP(ここでは航空機前提のためFRPの中でCFRPに特化して書かせていただきます)の層間には金属のメッシュが挟み込まれています。

このメッシュは electronically-conductive expanded metal foil ( EMF )と文章内では述べられています。

以下にその構成の積層構成概要図を示します。

(The image above is referred from "https://www.comsol.com/blogs/protecting-aircraft-composites-from-lightning-strike-damage/".)

つまり、異種材の複層積層構成となるのです。

CFRPと金属メッシュの間にGFRP(ガラス繊維強化プラスチック)が使われているのは、腐食防止が目的とのこと。

そしてFRP設計者が考えるべき最大の懸案が出てくるわけです。

「線膨張の異なる異種材料を積層したときに熱変形による応力集中などは起こらないのか」

この課題に関する取り組みが今回ご紹介する以下の技術紹介です。

https://www.comsol.com/blogs/protecting-aircraft-composites-from-lightning-strike-damage/

上記のFRPと金属メッシュの複層構成の構造体に対し、

熱変形応力を COMSOL Multiphysics® というソフトウェアで予測するという試みと、

この結果に基づいた金属素材の選定と、メッシュ形状の設計最適化を行っています。

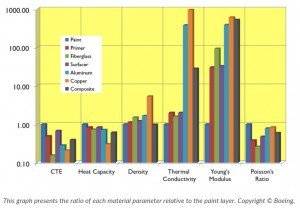

熱応力変形に対して必要なパラメータは下図に示すようなものがあり、

線膨張係数である coefficient of thermal expansion ( CTE )に加えて、

比熱、密度、熱伝導、弾性率、ポアソン比などがあります。

尚、下図では塗料の値を1とした時の相対的な値が示されています。

(The image above is referred from "https://www.comsol.com/blogs/protecting-aircraft-composites-from-lightning-strike-damage/".)

この線膨張や比熱の計算についても、FRPのマトリックス樹脂のガラス転移温度であるTgなどが考慮されており、環境温度によってFRPの各種パラメータが変化することも盛り込まれているとのことです。

今回評価したのはCFRP、GFRP、塗料は一定素材、メッシュ材であるEMFはAlとCuで、メッシュのアスペクト比や厚みを変更していくという評価になっています。

以上のような設定によって推進された評価ですが、次のようなことがわかってきたそうです。

1.EMFの素材としてAlとCuを比較した時、Alの方が熱変形応力が高いが、Cuよりも変位が少ない。

2.同一素材の場合、メッシュのアスペクト比を変更することで変位を2%低減できる。

(アスペクト比が大きい方がメッシュの網目密度が小さい)

3.メッシュの幅を変更することで変位は約3%増加する。

4.通電容量、変位、重量はトレードオフの関係にある。

EMFの設計最適化には、必要な通電容量を維持しながら、熱変形による応力を最小化しながらも、重量を押さえたい、というバランス感覚が必要なため、CAEで上記の4点を考えながらバランスを取るということは実物評価よりもPC上で完結するという意味で楽であると予想されます。

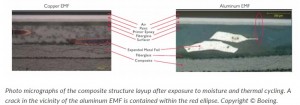

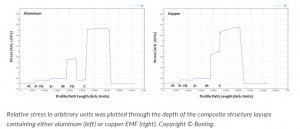

一例の結果を下図に示します。

(The image above is referred from "https://www.comsol.com/blogs/protecting-aircraft-composites-from-lightning-strike-damage/".)

これは左がAl、右がCu、縦軸が応力、横軸が深さ方向の位置を示しています。

これを見るとAlがCuよりも中間層(GFRP)付近の応力が低いこと、

最大応力はAlよりもCuを用いた時に若干低いことなどがわかります。

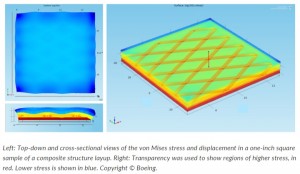

この応力発生の原因になる変形状態は以下の図で見ることができます。

(The image above is referred from "https://www.comsol.com/blogs/protecting-aircraft-composites-from-lightning-strike-damage/".)

真ん中の横断面図からEMF付近で変形と応力が高くなっている様子が見て取れます。

尚、応力のカラーコンターは von Mises stress なのでスカラー量(方向性は考慮されていない)です。

そして最後にさすがは航空企業だな、と思うのは

「実物で評価している」

ということ。

冷熱サイクル試験の後、上記の応力分布を支持する位置に実際にクラックが入るところまで突き止めています。

このような情報があれば、定期検査で見るべきポイントなども事前に検討することが可能です。

下図がクラック位置を示した断面図です。

(The image above is referred from "https://www.comsol.com/blogs/protecting-aircraft-composites-from-lightning-strike-damage/".)

航空機にとって、一般の大気温から?50℃以下の高空へ行ったり来たりする冷熱サイクルは無視できない現実です。

余談ですが、シミュレーションの結果を実物で確認するというCAEの根幹的なことをおろそかにする研究者や技術者が非常に多いというのが最近私の感じる懸念です。

CAE評価で満足してしまうイメージです。

あくまでシミュレーションはシミュレーションです。

COMSOLもかなりの実験を経てパラメータの整理を行ったと考えます。

以上の結果を経て、アスペクト比や厚み変更を行ったとしても、

変形量が少ないCuのEMFに軍配が上がったようです。

今回はFRPと異種材の組み合わせに関する応力解析の技術文献をご紹介しました。

FRPと異種材の組み合わせによる設計をするにあたってのシミュレーション設計のご参考になれば幸いです。