FRP学術業界動向 – NCF を用いた 風力発電 ブレード製作自動化検討

風力発電 ブレードを題材にNCF ( non-crimp fabrics )の自動積層工程に積極的に取り組んでいる University of Bremen の Institute Fuer Integrierte Productentwicklung ( BIK )。

BIKが熱心に取り組んでいる取り組みの一つがNCFを基軸にした、 " Preforming " と " Direct textile layup " です。

今日のFRP学術業界動向の記事として、JEC Magazineのものをご紹介します。

概要の記事は以下の所で見ることができます(前頁を見るには電子雑誌を読むための登録が必要です)。

http://www.nxtbook.fr/newpress/jeccomposites/jcm1509_99/index.php#/34

Preforming と Direct textile layup は扱う素材はNCFということで同じなのですが、ターゲットが違うとのことです。

前者が複雑形状、後者がシンプルな形状に向いているとのこと。

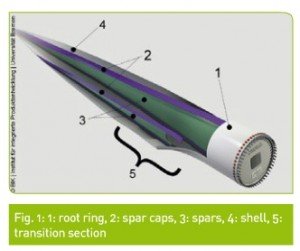

アプリケーションの例として取り上げられた 風力発電 ブレードですが、以下の通り大きく分けると5つの部位に分かれた構造となっています。

( The image above is referred from http://www.nxtbook.fr/newpress/jeccomposites/jcm1509_99/index.php#/34 .)

上記の風力発電ブレードにおいて、 Root ring 、 Transition section は比較的複雑かつ小型から中型、それ以外は単純形状で大型という分類のようです。

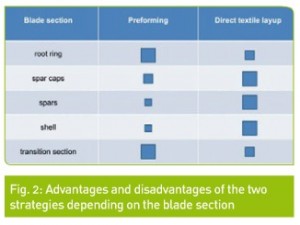

そのため Preforming と Direct Textile layup については下表のようなすみわけを行っているようです。

( The image above is referred from http://www.nxtbook.fr/newpress/jeccomposites/jcm1509_99/index.php#/34 .)

当然ながらNCFの性能を最大限に引き出すために重要なのは、

「積層配向の精度」

であることに疑いの余地はありません。

記事の中にはサイクルタイムを削減することも大切だ、と書かれていますが、これはあくまでわかりやすい所に注力しているに過ぎないのです。

もし、サイクルタイムを注力するのであれば、比較的硬化の速い熱硬化性樹脂ベースの「プリプレグ」を使うべきです。

樹脂硬化システムの設計によって硬化速度を速めることができることはもちろん、

内部欠陥や外観不良といった不具合が圧倒的に少ないからです。

サイクルタイムだけではなく、

「どのくらいの歩留まりを想定しているのか」

という点も含め、トータルで工程を考えることが重要です。

これが設計者の持つべき視点の一つです。

話を元に戻します。

NCFのような、いわゆるドライの繊維をベースにした基材の扱いはかなり難しいのが一般的です。

タック性のある熱硬化性のプリプレグや、タック性はなくとも繊維がばらつかない熱可塑性のプリプレグという材料形態を考えればイメージができるのではないかと思います。

そのため記事の中でも、

「繊維配向精度を維持するための繊維基材の保持方法の重要性」

ということが述べられています。

より具体的には、

1.供給

2.仕立て(裁断、積層など)

3.輸送

4.固定

5.プリフォーミング

という各要素の精度の積み重ねとのことです。

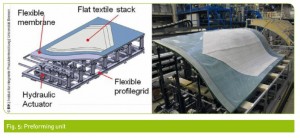

まず大型で複雑形状のものについて適用が想定されるのが preforming 。

これは一度平面に既定の角度、寸法で積層させた後、その平面をアクチュエーターで3D形状に変形させるというものです。

以下のものがイメージしやすいかもしれません。

左が平面に積層された状態の模式図、右図が3D形状になったものです。

( The image above is referred from http://www.nxtbook.fr/newpress/jeccomposites/jcm1509_99/index.php#/34 .)

このような手順で積層することで、積層配向精度を高めようというのが狙いです。

当然ながら平面で積層したものをどのようにして位置保持するのかということがキーと書かれています。

現段階では狙い位置にスポットでバインダー(接着剤)を用いて位置固定しています。

全面ではなく一部を固定することで、平面から3D形状に変更した時に繊維がある程度の自由度と制御状態を維持して想定した積層状態に変化することができる、という仕組みです。

このような工程を実現するため、積層基礎表面は変形可能な素材でできています。

初期段階で平面に積層するというのは、積層精度を維持するという観点から非常に有効なやり方ですね。

最終的には複雑形状するにあたり、単純積層を後から変形させるという新しいコンセプトの一つといえます。

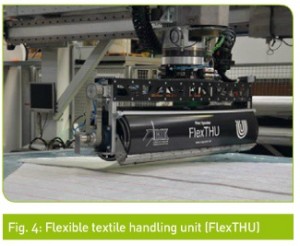

積層には以下に示すようなヘッドを用いる様です。

ご覧いただくとかなりの幅広でコンパクションローラーのRが非常に大きいことから、

平面積層の精度が高く、単位時間あたりの積層面積は大きいという利点がある一方で、3D形状の積層にはあまり向かないということがイメージできるかと思います。

( The image above is referred from http://www.nxtbook.fr/newpress/jeccomposites/jcm1509_99/index.php#/34 .)

この Preform の最大のメリットは、

「繊維に不必要な力がかからない」

という所のようです。

押し付けるというせん断、ニードルやエアによる基材保持の上での移動にともなう基材への損傷が無いということが特徴です。

その一方で Direct Textile Layup というのは一般的なプリフォームに近いものです。

こちらはスプレーフォーミングで直接型にレイアップしていきます。

いわゆる一般的なプリフォームです。

ただし、供給材料にNCFを使っているため、配向がずれないように基材を積層工程まで移行することが難しいようです。

具体的なものは書かれていませんが、運搬制御と構造が複雑で設計が難しいとのことでした。

そしてDirect Textile Layup だけではありませんが、 Preforming も含めて NCF のドレープ性の低さというのが一つの課題だと思います。

欲しい形状に基づいた基材の変形を把握した上で積層設計やスティッチ適用を行い、

NCFの持つ積層配向精度を最大限に引き出すという設計的観点が重要なのは言うまでもありません。

他に参考情報として以下のものを添付しておきますので、

ご覧いただければと思います。

http://www.bik.uni-bremen.de/BIK_Daten/pdf_daten/10_2010_Rol_435.pdf

NCFの設計についてはこちらの記事も参考になります。

まだまだ日本では認知度があまり高くないNCFですが、扱える設計者が存在すれば、配向精度が高く、そして柔軟というメリットを最大限に引き出し、新たな特性を発現できるポテンシャルを有している材料といえます。

NCFはスティッチによる穴があるためRTMで樹脂が含浸しやすいから、というわかりやすい所だけに視点を置くのではなく、使用する側が大局的に見られる設計者としての振る舞いをすることが望まれます。