MCQ Composites のFRP材料特性評価と検証

FRPの評価に必須となりつつあるCAE。

課題はまだまだ山積していますが、全体概要を把握するという意味ではCAEを活用するというのは理にかなっていると考えるべきです。

本日と次回のコラムでは AlphaSTAR 社の販売するCAEソフトについてご紹介したいと思います。

AlphaSTAR 社は1989年に設立された企業でカルフォルニア州に本社を構えています。

構造設計と複合材料シミュレーション技術を得意としており、次回のコラムでご紹介する予定の GENOA® の販売も行っています。

http://www.alphastarcorp.com/intro/index.jsp

この企業が注力する事業は 複合材料のMulti-Scale Progressive Failure Analysis (マルチスケール進展性損傷解析)と複合材積層板の材料特性予想です。

前者が GENOA® 、後者が今日ご紹介する MCQ Composites です。

尚、この企業のソフトは株式会社アドバンストテクノロジーが日本の正規代理店を務めています。

MCQ Composites (以下、MCQ)が注力するのは材料特性評価と品質検査です。

MCQ最大の特徴は、

「FEM解析を行わない」

ということです。

– Micromechanics (マイクロメカニクス)

– Classical Laminate Theory (古典積層理論)

– Multi-Scale Progressive Failure Analysis (マルチスケール進展損傷解析)

– Probaibilistic Analysis (確率変数による感度解析)

の4つのコンセプトにより複雑な複合材料構成のユニットセルの定義、複合材の非線形特性、製造欠陥や材料特性のばらつきを考慮する、といったバランスを保ちながらの解析を進めることができるとのことです。

マイクロメカニクスというのはニュートン力学をベースに微視構造を解析するもので、繊維と母材の特性値の関数を用いて複合材の特性値を予想します。

MCQではあくまで平板が解析対象であることをここで付け加えておきます。

古典積層理論は一方向(UD)の特性から単層としての剛性を計算、そこに積層配向、複層での剛性、マトリックスの剛性を加味した複合材としての剛性、そして最終的な服装の複合材料について「実効特性値(engineering constant)」を求めることができます。

実効特性値というのは材料の特性を示す一種の関数のようで、以下のNASAの文献(P.28)に類似の内容が書かれている部分があります。

http://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/19950009349.pdf

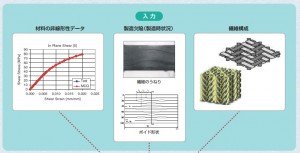

実際のMCQのオペレーションとしては、

1.繊維タイプの選定(UD、Weave、Braiding、knitといった織り方など)

2.繊維の構成、配向角、Vf(繊維体積含有率)

3.マトリックスの特性(FRPの場合は樹脂)、とそのボイド率

のパラメータを設定することで複合材積層板の特性を予想します。

このイメージ図はアドバンストテクノロジー社の以下のカタログの中にあります。

( The image above is referred from http://www.inter-lab.gr.jp/labsearch/wp-content/uploads/2014/09/ad-tech27_1.pdf )

その後は本コラムでも繰り返し述べている、

「実際の試験結果(この場合は、材料試験)とシミュレーション結果の比較」

を行い、必要に応じて解析条件側の物性の調整をする、という地道な作業を繰り返します。この工程は必須ですね。

これにより試験とシミュレーションの物性値差異が5%以内になれば、積層板においても約10%以下の誤差で物性予想(主に機械特性)が可能とのことです。

一部のサンプルデータのS-S線図を確認すると、非常に高い精度であっています。

ただしこの点に関してはシミュレーションと試験が合うように設定しているので当然とみるべきです。

むしろ力学特性よりも、

「粘度変化に対して高い精度で予想できている」

という点について驚きました。

粘度測定というのは動的粘弾性(DMA)で計測したとしてもばらつきが大きい評価ではありますが(DMAの場合は複素粘度)、粘度がシミュレーションできるということは私の経験上ほとんどありません。

もし、これが事実だとするとシミュレーションの評価もさることながら、粘度測定技術の高さに敬意を払うべきかと思います。

またマルチスケール進展製損傷解析により、ミクロで設定された特性値を実機スケールまで拡大させ、損傷についてはミクロスケールでトラッキングするという非常に複雑な計算を行うようです。

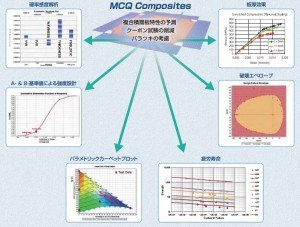

これらの手法によって以下のようなアウトプットを得ることができます。

( The image above is referred from http://www.inter-lab.gr.jp/labsearch/wp-content/uploads/2014/09/ad-tech27_1.pdf )

このアウトプットの中のいくつかについて解説がありましたのでご紹介します。

まずは破壊エンベロープです。

これは指定の破壊基準と2軸応力下にて、初期損傷と最終破壊を予想するというものです。

破壊基準はストレインリミットや古典理論の一つである Tsai-Wu則などを設定できるようです。

基本的には繊維とマトリックスの物性をそれぞれ入力し、破壊を予想します。

パラメトリックカーペットプロットというのは異なる積層板(配向や厚みなどの積層構成)の特性をパラメトリックかつ視覚的に予想します。

また指定した荷重負荷方向での破壊モードを特定することも可能とのこと。

この結果の優れているところは、機械特性に加え、熱的特性、電気的特性についても予測が可能な点です。

様々な積層変更によって複合材料の上記のような特性にどのようなが起こるのかを予想できるというのは非常に価値があると考えられます。

後は設計許容値として良く用いられるA値、B値の算出です。

非破壊確率について、前者は99%、後者は90%というという統計学に基づく指標数値です。

これも基本プログラムにて予測が可能とのことです。

以上の通り非常にできることが多いソフトウェアであるということを感じられるのではないかと思います。

今回ご紹介したコラムから考えることは何でしょうか。

まずは、予測精度です。

平板ベースとはいえ機械特性を最大10%程度の誤差で予想すると述べました。

これはかなり高いレベルでの予想であると考えるべきです。

ただし同時に注意点があります。

今回のMCQだけに限りませんが、シミュレーション結果と試験結果を合わせるためにパラメータ調整を行います。

この時に動かせるパラメータは組み合わせを含めると膨大な数となります。

引張、圧縮、せん断、曲げ、といった代表的な試験の弾性率、強度やポアソン比に限らず、Vf、ボイド率、湿度、温度といったものも考慮されるようです。

加えて上記の試験では面内だけではなく、試験によっては層間も評価しなくてはいけません。

つまり、結果として試験とシミュレーションが近くなったが、

「CAEのためのパラメータ設定が最適化されているのかどうかについては不明である」

という事実は忘れてはいけません。

加えて、評価できているのは平板がベースとなっているため、実際に用いられる3D形状物に対しては、形状由来の応力集中、繊維配向、樹脂リッチの影響、脱型や二次加工による残留応力といったものも考慮しなくてはいけません。

平板ベースで得られたMCQの結果は、積層構成を検討するにあたり必要最低限の情報、として扱うのが妥当といえます。

設計許容値であるA値、B値の考え方もソフト任せは危険です。

もちろん参考程度に用いるのであれば問題ありませんが、

単純にA値、B値をアプリケーションによって許容値として用いるという考えでは、

本来のあるべき設計思想から比較するとやや未熟と言わざるおえません。

A値がいい理由、B値がいい理由、正規分布では状況はとらえられないので、異なる設計許容値を設定する理由。

このようなノウハウ部分も理論や理屈、そして設計思想に基づいて構築していくことが肝要といえます。

次回のコラムではGENOAについてご紹介したいと思います。