Recycled PP の耐衝撃改善

Recycled PP ( Polypropylene ) の耐衝撃改善に関する記事を、私も所属する Society of Plastic Engineers ( SPE ) の機関誌 Plastic Engineering からご紹介したいと思います。

電子版は以下のURLで読むことができます。

http://read.nxtbook.com/wiley/plasticsengineering/january2016/technicalpaper_impactresistanc.html

今回の記事で紹介されているのは Recycled PP 、つまり再利用された PP の耐衝撃性改善となります。

そして紹介されている技術は、

「 PP の中にエラストマーを分散させる 」

という非常にオーソドックスなものです。

耐衝撃性改善のために選択されたエラストマーは、

– stylene butadiene styrene ( SBS )

– styrene ethylene butylene stylene ( SEBS )

の二種類です。

私もかつて所属したゴム業界では SBR という人工ゴムは様々な配合での主軸材料です。

ご想像の通りこの単語の正式名称は、

スチレンブタジエンラバー

です。

せっかくなので化学構造式をおさらいします。

スチレンの構造式は以下のものです。

FRP業界では古くから反応性希釈剤として用いられてきました。

現在は環境性や成形物のボイドが多いことなどから徐々に使用頻度は下がっているようですが、それでもいまだに使われているものの一つです。

参考までですが反応性であるゆえんは二重結合を持っていることです。

この部分が他の反応性分子と結合し、スチレンは化学構造の中に取り込まれていきます。

またブタジエンは以下の構造式です。

やはり、二重結合がありますね。

二重結合を有する有機物のことを不飽和炭化水素とも言います。

不飽和というのは二重結合や三重結合が存在するものを指すのが一般的です。

本題に戻します。

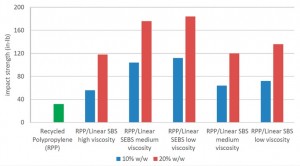

今回用いた SBS や SEBS の基本仕様は以下の通りです。

粘度の違う材料が表になっています。

( The image is referred from http://read.nxtbook.com/wiley/plasticsengineering/january2016/technicalpaper_impactresistanc.html )

この表を見て、「あれ?」と思った方はなかなかの材料技術者、研究者としてのセンスをお持ちかと想像します。

私はとても違和感を覚えました。

なぜならば、希釈剤が「 Toluene ( トルエン ) 」だからです。

せっかく環境に配慮したPPの話をしているのに、添加剤に加えるのがトルエンというのはやや残念な気がします。

もちろん、素晴らしい溶解性を有した有機溶媒ですので性能的には文句なしなのですが、

環境性という観点では決して良いものとは言えません。

さて、PPとエラストマーは25mm径の twin-screw で250 rpmにより混錬された後押し出され、押し出し金型の温度は場所により160から220℃に設定したとのことです。

こうして得られた混錬材料は ガードナー衝撃試験 にて耐衝撃性を評価されます。

使用される試験機の一例は以下のようなものがあります。

http://premium.ipros.jp/toyoseiki/product/detail/2000084954/

金属の下地に塗布した塗料の衝撃抵抗を評価するのに使用するようです。

試験規格は以下のようなものがあるようです。

ASTM D5420 • ASTM D5628 • ASTM D3763 • ASTM D4226 • ISO 6603-1: 1985

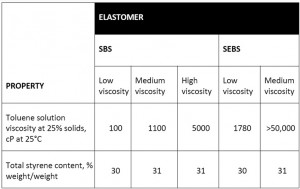

そして試験結果は以下のようになります。

( The image is referred from http://read.nxtbook.com/wiley/plasticsengineering/january2016/technicalpaper_impactresistanc.html )

低粘度のエラストマー添加の方が耐衝撃性が高まる傾向にあり、SBSとSEBSを比較すると後者の方が耐衝撃性が向上する傾向があるということがわかります。

これらの結果の背景にあるのはどちらも、

「ベースとなる Recycled PP との相溶性」

に起因すると書かれています。

つまり、どれだけ奥深くまでエラストマーが入り込めるかによって耐衝撃性の高まり方が変わるということです。

結果も考察も予想通りのもので、ある意味安心して読める記事でした。

ところで、何故本記事で真新しさの無いオーソドックスな材料改質技術をご紹介したのでしょうか。

最大の理由は、

「 FRP の根幹であるマトリックス樹脂の設計 」

という点について再度認識していただきたいというものです。

FRP業界での意識が極めて低い部分の一つといえます。

FRP業界では長らく試作メーカーと成形加工メーカーが幅を利かせるという状態が続いてきました。

背景にあるのは、

「FRPは歴史はあるものの、特にCFRPなどはレース車両や戦闘機、宇宙衛星、などの一部にしか使われていない特別なもの」

という潜在意識です。

このような市場を横目に航空機とスポーツ、レジャーだけは地道にCFRPの適用を進め、航空機では最近適用の最適化が進んだとはいえ、それなりのCFRPを使用し、スポーツレジャーは小規模ながら常にCFRPを適用する産業へと育ちました。

ここにこれまで傍観していた自動車が高級車を皮切りにCFRP適用検討を開始。

最初の頃は高額な車体価格にものを言わせて

「とりあえず形にする」

ということで、試作一品物のような車を市場に出し始めました。

ある意味高嶺の花のような存在になったCFRPは一般的な市販車からは適用にほど遠く、世界中の自動車(二輪、四輪)メーカーが上記と同じ感覚で、

「とりあえず形を作ればいい」

という思想に陥っていきました。

ところがこの流れを断ち切ったのがBMWです。

i series の登場はCFRPが特別なものではなく、

「一般的に使える可能性がある」

という認識を一般市場に植え付けました。

さらに高級車の意識も変わり、ランボルギーニ ( Lamborghini )は航空機業界での共同研究経験者を招き、

「CFRPを形を作るためのものではなく、設計するものとして適用する」

という思想を具現化しました。このあたりは、こちらの記事で紹介しています。

BMWも i series で見つかった課題などを整理し、7シリーズでは彼らの言う「最適化された適用先」を見いだしています。

世界中の自動車メーカーが、CFRPの四輪車適用に関してこのBMW 7 シリーズの後追いをすることについて強い違和感を覚えますが、BMWが経験を先行させている以上致し方ないのかもしれません。

ただ、上記はあくまでBMWの考えであって、自動車に限らず各社が頭を使って自社の強みを最大化するCFRP適用方法を考えない限り、ブレークスルーは出ないでしょう。

このような時に重要なのは、

「CFRP材料を設計する」

という考え方です。

より具体的には、

「マトリックス樹脂を設計する」

という考え方です。

最終製品の設計をきちんと固め、それに応じた材料を設計できない限りCFRPは絶対に適用できません。

是非本点を再確認いただき、有機化学を見直し、自社製品に適した材料を設計するための樹脂設計をできるようにしていただければと思います。