FRP設計 における CAE の使い方

Composite World の機関誌の中の Design & Testing という特集項目で CAE (シミュレーション)を用いた材料のスクリーニングに関する記事が出ていました。今日のコラムではこの記事を題材に FRP設計 における CAE について改めて考えてみたいと思います。

本日お話ししたい記事は、下記のURLの雑誌の p.12 です。

http://cw.epubxp.com/i/669598-may-2016

Testing is inefficient という題名で初期の材料選定、

いわゆるスクリーニングを従来は複合則のような今となっては古典理論といえるものに基づいた

材料試験をベースにやるのは時間とお金がかかって仕方ない、という現状に疑問を呈するところから書かれています。

本記事を書いているのは Bob Schmitz という方で Winsconsin-Madison 大学で機械工学を学び、その後 Denver 大学で MBA を取得されたいわゆる根っからの技術者、研究者ではなく、技術営業を生業としている方のようです。

本記事の執筆者の所属企業は以下の解析ソフトのサプライヤーである e-x stream engineering で 航空機業界への納入実績もあると述べられています。

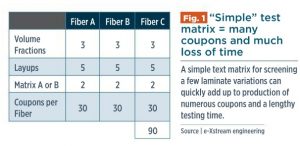

さて、記事の中では一例としては以下のような材料試験の計画があるが、非効率で仕方ないと書かれています。

(個人的には、このような貧弱な材料試験計画を立てる設計者は居ないと思いますが、簡易例なのでしょう)

( The image above is referred from http://cw.epubxp.com/i/669598-may-2016 )

繊維の選定や Vf の設定をやるためにはこのような実試験が複数フェーズで必要で、その後の認定試験まで含めて以下のように1年以上のスパンで時間が必要とのこと。

( The image above is referred from http://cw.epubxp.com/i/669598-may-2016 )

特に初期のスクリーニングをCAEで進めることで試験期間を圧縮できるというのが上図タイムスパン比較の意図のようです。

線形だけでなく非線形のFEA(有限要素法解析)を提供している e-x stream を使えば材料試験の評価階層が減らせるというのが大まかな内容です。

記事の中ではCAEの精度の限界をきちんと述べるなど、それなりの知見の方がかかれた文章であるという印象を受けました。

ものづくり企業においてCAEを用いた試作や実試験の圧縮や短縮は一つのトレンドであることは間違いありません。

私もこの時代においてものづくりは実体がすべてだということを述べるつもりもなく、顧問先でのCAE活用については「いくつかの原則をおさえて」という前提を周知した上で活用することは推奨しています。

ただし、上記の記事の内容を鵜呑みにするのはやはり遠回りになるな、というのが実体験を有する私の正直な感想です。

以下、主な考察内容を述べたいと思います。

1.CAEのメッシング作業を中心とした莫大な労力

まず第一に理解しなくてはいけないのは、CAEによる評価が形状を有する成形体である場合、

CAEの条件設定、特にメッシングには莫大な労力がかかるためいうほど楽な作業ではない

という事実です。

実際の材料試験や単体試験が重労働なのは言うまでもありませんが、CAEもオートメッシングを使ったとしても形状詳細部分はやはり手作業が必要となります。

しかもFRPは通常のテトラメッシュとは異なるメッシングも必要です。

形状が複雑になればなるほどこの人的負荷は膨れ上がっていきます。

さらに精度を上げるためにメッシングサイズを小さくすればメッシング作業がさらに大変になるのはもちろん、実際の計算を行うPCへの負荷も非常に大きくなり、計算が終わるのに何日もかかることが多くなります。

一発で評価が終わればまだいいですが、修正して再評価となるともう一度数日かけて計算を行うことになり、これだけでかなりの時間が必要となるのです。

今回は試験片ベースの議論に終始しているのかもしれませんが、材料のスクリーニングだけにCAEを使うというのはあまりにも限られた使い方ではないでしょうか。

場合によっては数百万円もするソフトウェアの使い方としてはあまりにも非効率です。

ノウハウも忍耐も、そして戦略も必要なCAE。

短絡的にシミュレーションに走る前に今一度上記のことも考えてみることが重要です。

2.材料は買うものではなく設計するもの

この考え方は残念ながらなかなかFRP業界に浸透していません。

FRPを

金属材料と同じように「購入する」

という従来のものづくり文化がなかなか変わらないのです。

金属材料と異なり、FRPは一部例外を除き公的材料規格が存在しない

という事実を客観的に考える機会が少ないのかもしれません。

上記の記事でも書かれているようにFRPや複合材料の組み合わせや設定(例:繊維の種類、編み方、積層方法、樹脂の種類、目付など)というのはほぼ無限大。

その中から材料メーカー(プリプレガー)が、

「これならニーズがあるかな」

という考えで出している材料がユーザーのニーズにマッチすることなどありえません。なぜならばプリプレガーはなかなか明確に出てこないユーザーのニーズを「推測しながら」材料開発をしなくてはならないからです。つまり、本苦境の主原因は自らのニーズを明確に述べられないユーザー側にあります(残念ながら本点も認識されていないケースが多いのが現状のようです)。

本当のFRPユーザー、いわゆるFRP設計者が求めているのは、

「自らの設計する部品に適用できる材料」

です。

市販品ではなく、特注品です。

そしてこれに必要なのは材料の仕様書(図面)である、

「材料規格」

です。

このそもそも論を飛ばしているユーザーがほとんどなのです。

もちろん、量が出ないと作らないというプリプレガーもいるのは事実です。

ところがそのようなプリプレガーからこぼれたユーザーの受け皿になる材料カスタマイズを主体としたプリプレガー、そして最近は炭素繊維メーカーまで登場しています。

(世界中からかなりの引き合いがあるようです)

量産品の材料ではうまくいかないのであれば(というより、ほとんどの場合うまくいかないはずです)、

まずユーザーは材料規格を作成し、それをもってプリプレガーと議論することが第一歩です。

この材料規格を作成するにあたっては想定する最終製品の事前CAEが必要なのは認めます。

つまりCAEはあくまで材料規格作成のために行う作業であるということをぶらさないことが重要です。

FRP設計における材料選定の一般的なフローは以下の通りです。

- ターゲット製品の設定

- ターゲット製品の要件整理

- CAEによる該当形状でのシミュレーション実施(形状の最適化、材料物性や拘束条件の見直し)

- 必要な材料物性の暫定値決定

- 暫定材料規格作成

- 暫定材料規格をもってプリプレガーと議論

- 暫定材料規格に基づいた材料を購入

- 初回材料試験実施

- 材料要求特性を満たした材料に対して試作実施

尚、解析に用いる材料の暫定値のソースとして NCAMP ( National Center for Advanced Materials Performance )のような信頼できるリソースからのデータ取得が好ましいことを追記しておきます。

上記フローをご覧になって気がついたかもしれませんが、

「試作は一番最後」

です。

材料要件が満たせていることが完全にわかっていれば、

製造工程最適化が最重要なので試作を行うことは理にかなっています。

そうでない場合、材料を購入してすぐに形状を作ろうとすることの無意味さというのは、

一般的な上記のフローと比較するとわかっていただけるのではないかと思います。

上記のような理想通りに行かない部分も実際あるのは事実です。

しかし、本来は上記のフローで行うべきなのだということを理解した上で柔軟に初期の設計フローを流すことができているユーザーはほとんどいません。

(顧問先ではこの基本フローからできるだけずれないよう、実務サポートと戦略のサポートを行っています)

改めてFRP設計におけるCAEの使い方、そして材料選定という初期の設計フェーズにおける業務フローをきちんと理解することの重要性を再認識いただければと思います。

ご参考になれば幸いです。