プリウス PHV に採用されたCFRP製バックドア

2か月ほど前に プリウス PHV のバックドアへCFRPの採用が決まったと、様々なメディアで取り上げられました。

日経テクノロジー

http://techon.nikkeibp.co.jp/atcl/car/15/061600027/061700004/

Yahoo

http://headlines.yahoo.co.jp/hl?a=20160618-00000079-economic-bus_all

car watch

http://car.watch.impress.co.jp/docs/event_repo/2016ny/749666.html

プロモーションビデオなども以下で公開されています。

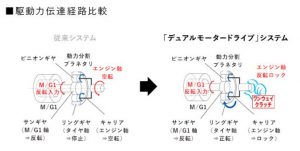

CFRPの採用されたバックドアに行く前に、どちらかというとプリウスPHVのコア技術であるデュアルモータードライブシステムを見る必要がありそうです。

発電専用のモーターとワンウェイクラッチの採用により、発電機もモーターとして活用できるよう改良。

この辺りはToyotaのHPにある以下の図を見た方がよりわかりやすいと思います。これによりEVの走行距離が大幅に伸びたようです。

( The image is referred from http://toyota.jp/new_priusphv/ev_performance/?padid=ag352_tjp_ev_performance_from_phv_system_linear1 )

それ以外にも、

– 充電器

急速充電対応

小型・高性能化

充電効率向上による充電時間の短縮

(200V〈16A〉で約2時間20分 100V〈6A〉で約14時間)

– ヒートポンプオートエアコン

ガスインジェクション機能付ヒートポンプオートエアコン採用

低温時の効率的なEV走行を実現

– リチウムイオンバッテリー

総電力量アップ(従来比約2倍)

EV走行距離:目標値60km*1以上(JC08モード)、

最高速度:135km/h*1(テストコース等での計測)の実現

バッテリー昇温システム

低温時のEV走行性能向上

といった改良を実施(参照元:http://toyota.jp/new_priusphv/phv_system/)。

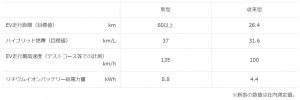

その結果、従来型と比較し、以下のような改善が見られたと述べられています。

( The image is referred from http://toyota.jp/new_priusphv/phv_system/ )

制御システムやハイブリット技術が非常に高いToyotaらしい改良です。

メカニックのところも大きな改善をシステム全体を見て行っているのがよくわかります。

さて、良い話の多いプリウスPHVですが納入が今秋から今冬に遅れるという記事がここ1週間で出始めています。

日本経済新聞

http://www.nikkei.com/article/DGXLASDZ03I02_T00C16A8TI1000/

朝日新聞

http://www.asahi.com/articles/ASJ834VDYJ83OIPE013.html

何が背景かはよくわかっていないようですが、遅れの原因の一つが最初に紹介したCFRPバックドアの量産不良であるという可能性がささやかれています。

CFRP製のバックドアの写真は以下のURLをご覧ください。

http://techon.nikkeibp.co.jp/atcl/car/15/061600027/061700004/?SS=imgview&FD=133888303

その後、より詳しい情報が開示され、このバックドアにはSMC( Sheet Molding Compound )が使われているということが明らかになりました。以下にその記事の例を示します。

http://monoist.atmarkit.co.jp/mn/articles/1702/17/news033.html

今回の遅れの主因が本当にCFRPのバックドアであるかどうかはわかりませんが仮にそうだとすると、

世界一自動車を作っているメーカーであっても苦戦をしてしまうほどCFRPの「量産」は難しい、といえます。

今回の記事から考えるべきことは何でしょうか。

FRPにおいて繊維に樹脂を含浸させることの難しさ

1960年代、FRPはガラスの基材に樹脂を刷毛などで塗り、それを固めるということでFRPを作ってきました。

これですと樹脂の含浸は不十分で表層に凹凸ができやすい。

その対策として今でも昔ながらのハンドレイアップではゲルコートと呼ばれるスキン層を最外層にもってくることで、これらの凹凸を吸収するということを行っています。

このままだと繊維の配向も定まらない、繊維に樹脂を十分含浸させられずFRPとしての特性が出ない、

ということで誕生したのが「プリプレグ」です。

このプリプレグは画期的でした。

なぜならば、

「樹脂の繊維への含浸」

という最もノウハウが必要な工程が材料メーカーで終わっていたからです。

樹脂が既に含浸していれば、繊維は動きにくいため積層精度が出やすい。

さらにこの仮止めした状態で高圧をかけられるため繊維体積含有率、つまりVfを上げられる。

そして繊維はガラス繊維から炭素繊維へと変化し、構造部材への適用が始まったのです。

今でもプリプレグ製造方法はノウハウの塊であり、各社が競ってプリプレグの製造方法の改善を日々続けています。

大きな原則は変わりませんが、細かいノウハウはどんどん変わっていっているというのが現状です。

しかし、プリプレグだと、特に熱硬化の場合材料管理が難しい、複雑形状を作るのに複雑な積層パターンやカットパターンを考えなくてはいけない、厚物を作るには多くの枚数を積層しなくてはいけない、というデメリットがあるのも事実。

このデメリットを解消するために登場したのがRTMです。

RTMはドライの繊維基材に樹脂を注入するという形で、現場にて樹脂の含浸と硬化を行います。

これはプリプレグの課題を解決する可能性があるものとして注目されてきました。

ただ、当然ながらRTMもメリット、デメリットもあります。

RTMの特徴

RTMメリットは、

– 複雑な形状を積層工程なしに作れる

– インモールド成形(型閉じした状態で成形してしまう)ため、ニアネット成形、高精度成形が可能

– マトリックス樹脂は主剤と硬化剤を別々に管理できるため、材料管理がプリプレグより容易(硬化反応を制御する必要がない)

といったところです。

これはプリプレグには無い素晴らしい特性といえます。

ところが、上記メリットを発現するには、

基材のプリフォームを適切に行わなくてはいけない

という大前提がついて回ります。

今回のプリウスPHVも「繊維シートを購入」と記事に書かれており、またバックドアのCFの模様から恐らくNCFであると想定します。

このNCFは最終アプリケーションを想定し、基材の配向、目付、ステッチパターンといった多くのパラメータを制御する高い基材設計技術が必要である、ということは意外にも知られていません。

※NCFに関する参考記事:

参考までですが、NCF以外にも Braiding (組紐)を基材とするケースもあります。BMWやDaimlerはバンパービームに組紐を使ったということは有名です。組紐に関しては以下の記事をご覧ください。

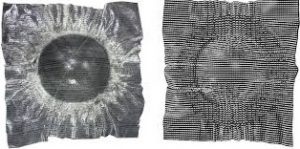

例えば以下のプリフォームをご覧ください(以下の例はNCFを用いたプリフォームです)。

多くのしわやひだが生じてしまっています。

これは平面を3次元にするという無理をしているため不可避な現象といえます。

平面を3次元にするために形状と基材構成の最適化を行うことができれば、下記のような形状のプリフォームも可能になります。

( The image above is referred from http://www.compositesworld.com/articles/structural-preform-technologies-emerge-from-the-shadows )

加えて樹脂の注入も課題の一つです。

厚くなればなるほど樹脂の含浸は困難となり、注入する時点での型の固定位置によって重力の影響を受けた樹脂が重力に引っ張られる方向に対してどんどん流れてしまいます。

この状態を考慮し、ポートの数、位置、樹脂のパスラインなどの詳細を決めていく必要もあるでしょう。

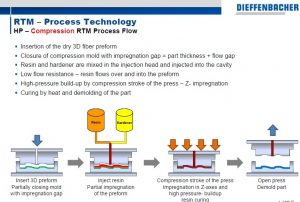

場合によっては以下のような Compression HP-RTMなどを用いる必要があるかもしれません。

( The information is referred from DIFFENBACHER)

このようにRTMにもそれぞれ特徴、つまりメリットデメリットが存在することを理解する必要があります。

プリウス PHV に採用された SMC の特徴

様々な材料技術、成形技術がある中でプリウスに採用されたのは SMC でした。SMCについては以下の記事でもご紹介したことがあります。

SMCは一般的なFRP材料の中では樹脂の量が多く、外観性にすぐれ、また繊維長が短い(概ね3mm以下)上に樹脂に不飽和ポリエステルなどを使用しているため成形性もよく、ガラス繊維との組み合わせで比較的昔から使われてきました。

ただし、マトリックス樹脂に不飽和ポリエステルを用いているため硬化収縮が大きいことに加え、当時は粘度調整のためにスチレンモノマーが加えられており、外観性や寸法精度に課題がありました。

そんな中、ここ最近SMCも状況が変わってきています。繊維の種類として炭素繊維が使われ始め、また繊維長も長いものでは20mmを超えるようなものも出てきています。不飽和ポリエステルの樹脂の開発も進み、スチレンモノマーを用いずに粘度最適化と硬化収縮低減を達成。自動車の外板にも使えるレベルのものが出てきており、盛んに自動車外板への適用例が発表されています。

プリウス PHV に適用されたのは恐らくエポキシマトリックス樹脂系の長繊維タイプ(20mm以上)の炭素繊維SMCであると推測します。

さて、いいことずくめに見えるSMCも実は課題があります。

最大の課題は、「目付ばらつき」です。

まずは以下のSMC作製の様子を示した写真の一例をご覧ください。

( The image above is referred from http://www.compositesworld.com/articles/composites-in-class-a-body-panels-evolution-continues )

このように繊維をパラパラと上から落とすことによってドライの繊維(プリプレグの場合もあります)をランダムに配向させることを試みています。このような繊維配向により、異方性が低減されたSMCができることになります。

ここの作り方がノウハウのようですが、問題はこの上から繊維を落とすという作業には必ずばらつきが生じるということです。

下のコンベアの送り速度、繊維を落とす量やスピード、ランダムに配向させるためのメカまたはエアーなどの機構とその稼働条件という多くのパラメータの上に成り立つ工程であるため、どうしてもある場所は繊維量が少ない、つまり薄い、ある場所は繊維量が多い、つまり厚いという状態になるのです。これが目付のばらつきです。

この目付のばらつきはある程度の枚数積層することで低減することもありますが、その逆も当然あります。

さらには上述の通り、機械、物理特性を上げるために近年、SMCといえども20mmを超えるような繊維長のものが出てきており、繊維が長くなるにつれ、材料は成形中に動きにくくなります。このようにして材料の目付ばらつきを成形工程で吸収できないと成形時の圧力では材料を押し切れず、厚み寸法が出ない、といったことが生じるのです。

他にも工程全般の観点からSMCは課題がありますが、このように必ずメリットと同時に課題があるということを忘れてはいけません。

今回のプリウスPHVの遅れの原因が本当にCFRPのバックドアであるのか否かは正直なところわかりません。

ただし、FRPの採用に比較的積極性をもつ世界一の生産量を誇るToyotaがLexusやMiraiではなく、より量産車にこの技術を投入しようとしている意義はとても大きいと思います。

各種低燃費に対しハイブリット技術を初めとした高い技術を有しても、電動化を見越し、走行距離延長に軽量化が必須であるという判断がなされていると考えられれるためです。

これまで欧州の後追い傾向の強かったFRP業界ですが、今回のCFRP適用がFRP業界にとって非常に大きな一歩ではないでしょうか。

試作文化にとどまっていたFRP業界が、事業性を見越したうえで量産文化へと移行し、本当の意味で必要とされる産業へと進化を始めたと実感しています。