月面無人探査機 HAKUTO にも採用されたCFRP

ここ数日、マスコミなどでも一斉に報道が始まった HAKUTO 。

本コラムを読んでいただいている方もどこかではこれに関連する記事が映像をご覧になったと思います。

月面探査レース「Google Lunar XPRIZE」に日本から唯一参戦しているチームとして有名です。

HAKUTO のHPは以下のところです。

https://team-hakuto.jp/index.html

さて、技術的な話に入る前に今回の探査機は非常に面白い経緯でここまでに至ったのだ、ということを知りました。

このプロジェクトが立ち上がるまでの経緯についてはウィキペディアに載っているので、詳細はそちらをご覧いただければと思いますがオランダのホワイトレーベルスペースに参加されていた袴田氏が現地での撤退を受けて、日本で継続したところに源流があるようです。

国の支援を受けずにクラウドファンディングなどを活用し、またスポンサーを集めることで開発資金の補てんを行うという経営バランスをもってプロジェクトが進められています。

私自身も技術の専門家でありプロですが、同じくらい経営のスキルも必要です。

今後はこのような経営の分かる技術者、研究者が日本でも増えてくるのかもしれません。

この辺りの教育の必要性は、非常勤をつとめる大学の理学系、工学系の先生と議論になることがある点です。

さて、プロジェクトの経緯などは以下のURLをご覧になるのが一番わかりやすいと思います。

https://team-hakuto.jp/history/index.html

HAKUTOの概要は以下の動画を見るとよくわかります。

https://www.youtube.com/watch?v=o5TsPA7ChQM

数日前からテレビCMも始まったようです。

https://www.youtube.com/watch?v=wr3k4swFKWc&feature=youtu.be

このHAKUTOについては技術的な観点も含めて非常にわかりやすく色々な記事がかかれていることも非常に良い点です。

以下の記事などを読むと、今回のプロジェクトが民間企業、個人の資金援助で成り立たせるため、顧客目線が強く意識されていることがわかります。

https://au-hakuto.jp/lineup/uchukyodai_mutta/

わかりにくいことをわかりやすく伝えることこそ、技術にとって最重要である。

私が普段から実践していることですが、このプロジェクトはこの辺りを十分に考慮していることが伝わってきます。

ビジネスの話はとりあえずこのくらいにして、技術並びに技術戦略についてみていきたいと思います。

車輪に採用される ウルテム 樹脂

今回車輪や車体の一部には ウルテム という樹脂が使われるとのことです。

これは恐らく Sabic の保有する ULTEM TM であると考えます。

製品のHPは以下の所にあります。

https://www.sabic-ip.com/gep/Plastics/jp/ProductsAndServices/ProductLine/ultem.html

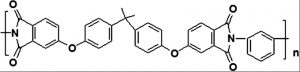

主構造は以下に示す Polyetherimide ( PEI ポリエーテルイミド )です。

( The image above is referred from http://pubs.rsc.org/en/content/articlelanding/2014/ra/c4ra05791k#!divAbstract )

ULTEM TM の詳細組成がわかりませんが、とりあえず一般的なPEIとしての特性についてみてみます。

以下は一例です。

http://www.kda1969.com/materials/pla_mate_pei2.htm

イミド系樹脂ですのでやはり耐熱性は抜群です。

上記の Sabic のHPによるとガラス転移温度は高耐熱の熱硬化性樹脂に匹敵する217℃、一般的なPEIは170℃くらいまでは連続使用できるとのことですので、熱可塑性樹脂としては抜群の耐熱性です。

そしてPEIは非晶性高分子ですので、冷却工程にそれほど気を使うことなく安定した物性を発現することが可能となります。

結晶性、非晶性については以下の記事も合わせてご覧ください。

さらに驚いたのは線膨張係数の低さ。

FRPのマトリックスに用いられるゆえんにもなっている優れた寸法安定性を有するエポキシと同等の5 X 10E-5 [/℃]を示します。

温度変化の激しい宇宙では非常に高いアドバンテージとなります。

実際に設計する寸法は室温環境下が前提となっています。

ところが、急激な温度低下や上昇により寸法が変化してしまい、

クリアランスがなくなり部品同士が接触する、締めた部分が緩んでしまうということが多々あります。

前者に対しては摺動性の高いシーリングを間にはさむ、

後者についてはスプリング形状の締結機構を使う、といった対策を行う設計思想が必須です。

耐衝撃性は当然ですね。

FRPでよく用いられるエポキシ樹脂(組成によって大きく変化しますが)と比較し、アイゾット衝撃強さについてエポキシ樹脂が1.5?4.9KJ/m2、PEIは4.9?9.8KJ/m2となっており、地上からの発射時、着陸時の衝撃、また月面着陸後の段差を乗り越えるときの衝撃などで破壊しにくい材料であるということがよくわかります。

長い主鎖をベースとしている熱可塑性樹脂は三次元架橋構造を有する熱硬化性樹脂と比較し、一般的に靭性が高いことは良く知られています。

近年は「短いタクトタイム」という短絡的な発想ではなく、この靭性の高さを活用してCFRTPやGFRTPを使いたい、という企業が増えてきております(顧問先だけでなく、新規企業の方々からもこの辺りの話をうかがうことが多くなってきました)。

徐々に設計コンセプトを高い視点から考えるFRP設計者が増えてきたのが一因ではないか、と最近感じることが多い一面です。

本議論を発信してきた一人として喜ばしいことです。

明確な脆化温度はかかれていませんが、低温でも特性を満足した、と以下の記事もかかれているためかなりの広範囲の温度領域で特性を発現することができる優れた材料のようです。

https://au-hakuto.jp/lineup/28/

ただ、上記の記事を見ると3Dプリンタ用の樹脂でない、という条件付きではあるようです。

どの材料を選定するのかについては上記の記事を見る限り検討中となっています。

3Dプリンタを用いられれば柔軟な設計と射出よりも低コストでできる故(今回のような少数成形の場合に限り)、難しい選択ですね。

強度が持たない場合はフィラーを入れるということも検討するのかもしれません。

車体に用いられたCFRP

車体に用いられたCFRPに関してはほとんど情報が出てきていません。

ここは強度というよりも圧倒的に軽量化要請の強いアプリケーション(以下の記事によると軽量化効果コストを1kgあたり1.2億円と試算しています)ですので、重量を抑えるためプリプレグの目付( PAW : Prepreg Areal Weight )をかなり落とした薄目付のものを使っている可能性があります。

https://au-hakuto.jp/lineup/38/

この材料設計に加え、車体の断面形状の見直しによる剛性向上を踏まえ、徹底的な軽量化を行ったものと推測します。

さらに炭素繊維は黒いために太陽光で吸熱する恐れがあることから、PTFE系の反射コーティングをするなど、かなりきめ細かい配慮がなされています。

今回ご紹介したような短期集中の宇宙部品は別ですが、長い時間使われることが前提の場合、様々な異方性を考慮した疲労試験も必要となります。

しかも疲労試験は普通は何も考えずに応力比0.1で引-引の試験を行う方が多いですが、

これは試験設計としては不十分です。

異方性を考慮した正確な試験計画立案はいうほど簡単ではなく(といっても複雑なわけでもありませんが)、実際のアプリケーションをよくご覧いただいた上で客観的かつ広い視点に基づき考えることが重要といえます。

顧問先企業でもこの辺りの議論が闊達になる傾向はあります。

いずれにしても今回のような軽量化が最大のミッションである場合、CFRPというのは極めて有用な材料となります。

つまり、CFRPを適用するコンセプトが極めて明確なのです。

この辺りの戦略はFRP適用を考えるにあたり重要な観点となるに違いありません。

今回はHAKUTOとそれに関連する樹脂部材、FRP部材について書いてみました。

まだまだこれからですが非常に興味深いプロジェクトであると考えます。

日本人の一人としてこの 月面無人探査機 の成功を応援していきたいことはもちろん、CFRPの専門家としても参戦できたら非常に興味深いものになりそうです。