ラージトウ ( Large tow ) とは

つい先日も ラージトウ ( Large tow : LT )の炭素繊維のニーズの高まりに応えるため、

三菱レイヨンがSGLのアメリカの炭素繊維工場(SGL Carbon Fibers LLC)を買収したというニュースが流れました。

日経テクノロジー

http://techon.nikkeibp.co.jp/atcl/news/16/011105754/

日経新聞

http://www.nikkei.com/article/DGXLRSP432722_Q7A110C1000000/

三菱レイヨンの正式なプレスリリースは以下の所に出ています。

https://www.mrc.co.jp/press/detail/pdf/20170110102828.pdf

詳細はプレスリリースを見ていただければと思いますが、

レギュラートウ( regular tow : RT )クラスの物性を維持しながらラージトウの生産性を実現し、

これらの繊維を風力発電や自動車といったニーズのある事業への展開を進めるとのことです。

レギュラートウ と ラージトウ とは

レギュラートウというのは一般のストランドに入っているフィラメントの数が概ね24,000本以下のものを言います。

12K、24Kといった文言が聞かることがあると思いますが、

これらはストランド一本あたりに含まれるフィラメントの数のことを言っています。

それに対しラージトウは40,000本以上のことを指すようです。

一例は以下の東邦テナックスのHPでも解説されています。

http://www.tohotenax-jp.com/tenax/jp/products/faq.php#04

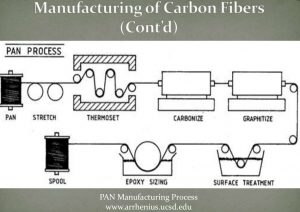

よく見る炭素繊維の作り方の一例の概要図を以下に示します。

( The image above is referred from http://pt.slideshare.net/fathyibrahim/carbon-fiber-reinforced-concrete-carbocrete?related=1 )

ここでいう耐炎化処理や黒鉛化処理などを行う時のストランドの太さが24,000本以下のものをレギュラートウ、

40,000本以上のものをラージトウということです。

当然ながらフィラメント数が少ない方が上記の熱処理がまんべんなく行われるため繊維としての物性が出やすくなります。

以下のTorayグループのZoltekのラージトウ PX35とTorayの代表的なレギュラートウの炭素繊維の物性を引用します。

PX35(50K)

- Tensile Strength: 4137 MPa

- Tensile Modulus: 242 GPa

- Density: 1.81 g/cc

- Fiber Diameter: 7.2 microns

- Spool Weight 5.5 kg, 11 kg

- Spool Length 1500 m, 3000 m

( The data above is referred from http://zoltek.com/wp-content/uploads/2016/01/2016-ZOLTEK-PX35-PDF.pdf)

T700(6Kから24K)

- Tensile Strength: 4,900 MPa

- Tensile Modulus: 230 GPa

- Strain: 2.1 %

- Density: 1.80 g/cm3

- Filament Diameter: 7 µm

( The data above is referred from http://www.toraycfa.com/pdfs/T700SDataSheet.pdf)

全く同じ土俵で比較したい、というよりはあくまでイメージを持っていただくための比較であることはご了承ください。

繊維径、密度などはほぼ同じ。弾性率は1割くらいPX35が高く強度は2割くらいT700が高いということになります。

全く同じ繊維で片方はラージトウ、片方はレギュラートウで作ると弾性率や強度は低下するというのが私の印象です。

理由は簡単でストランドが太くなる(ストランドあたりのフィラメント数が増える)ということは、

炭素繊維の製造段階において上述の通り熱処理の内部への熱伝達が不利になるからです。

その代わり太いストランドを使えば理屈上、単位時間当たりの繊維生産量を上げることができ、

これが「ラージトウは価格が安い」という印象につながっているようです。

因みに上記のPX35とT700は弾性率の関係性が逆転しているものの、

強度に対してはT700の方が高くこの状況を反映していると思います。

尚、弾性率がなぜPX35の方が高いのかについては恐らく原料となっているPANの違いに由来していると推測します。

ラージトウ のメリットとは

ラージトウのメリットは、とうかがうと多くの方が

「低コスト」

とおっしゃります。

私は炭素繊維メーカーの営業担当ではないので本当の価格の詳細はわかりかねますが、

個人的には必ずしも低コストがラージトウのメリットとはなりえないと考えています。

つまり、ユーザーの使い方次第なのではないかと考えます。

ここでまず一つ注意することがあります。

それはボビンあたりの繊維長です。

例えばPX35は1500mと3000mの二種類のタイプがあると書いてあります。

その一方でT700の24kのボビンあたりの長さは約3600m(繊度とボビン単体重量から逆算しました。算出方法の詳細は割愛します。)。

ラージトウである3000mのPX35であれば問題ありませんが、1500mのボビンを購入すると、

プリプレグはもちろん、織物やプリフォームを作るときにも段替えが多くなります。

これは生産性の観点からも低コストにならないのは容易にイメージがわくと思います。

ではT700 24Kと同等の3000mクラスのボビンを買えばいいのか、

というと話はそれほど単純ではありません。

ラージトウというのは繰り返し述べているようにストランドあたりのフィラメント数がレギュラートウの倍以上。

つまり同じ長さを買うと重量は倍以上になるのです。

実際T700 24Kのボビン単位重量は4kg程度に対し、PX35 50Kのボビンは11kgもあります。

ボビンを取り付けるクリールの強度やスペースは十分かどうか、

特に自動積層のように場合によってはボビンをヘッドの近辺や可動部に装着する場合、

この重量の大きな違いが工程の困難性を高める恐れがあります。

(クリールの剛性不足で変形する、積層中に振動が増幅するなど)

上記は製法に関する話ですが、設計的にも色々考えなくてはいけません。

強度が20%落ちるというのは繊維単体の話です。

これがFRPになった場合どうなるでしょうか。

FRPとしての強度の主軸を担う部分が20%低下するというのは無視できる次元の話ではなく、以前も紹介した疲労限度曲線なども大きく変わった形になるでしょう。

加えてストランドあたりのフィラメント数が多いというのも別の懸念があります。

ストランドが太くなるということは樹脂の含浸が困難になるため、

各種工程における内部欠陥の起こる可能性が高くなります。

これはプリプレグだろうとRTMだろうと同じ話です。

この内部欠陥は当然ながら長期利用における破壊起点になる恐れがあり、

そのリスクを回避するため肉厚にする、角部のRを大きくするといった別の設計思想が必要になるかもしれません。

また弾性率が低い場合、同じ面剛性を出すためにこちらも面の形状や肉厚を変更する必要があります。

レギュラートウであればより薄肉で形状自由度もあったものが、

ラージトウを適用することにより別の施策が必要になる可能性を示唆しているのです。

ラージトウがレギュラートウと比較し劣っているといっているのではないのです。

「低コストだからラージトウを使おう」

という短絡的な思考回路で動くのではなく、

ラージトウを使うのであればラージトウを使う意義を設計の段階できちんとコンセプト立案し、

ラージトウを使った設計思想をきちんと考えることが重要なのです。

考え方としてストランドの太さを強みとして、単位積層厚みを厚くし衝撃性をあげる、といった使い方もあります。

工程の短時間化という製法寄りの考え方だけでは最終製品の成立は困難です。あくまでそれを使う理由を設計的観点から明言できるということが出発点なのです。これができればラージトウを使うことに対しメリットの発現が可能となるのです。

いかがでしたでしょうか。

ラージトウとレギュラートウの違いの意味合いが少しわかっていただけたでしょうか。

この両者の比較は簡単にはできないこと、

ラージトウとレギュラートウのメリットとデメリットをきちんと理解した上で

「設計をする」

ということなどがポイントといえます。

コストも大切ですが、まずはその材料を適用する意義を明確にできるコンセプト設計のほうがより大切であることを再認識いただければと思います。