マトリックス樹脂の想定外の破壊

今日のはじめてのFRPのコラムでは私も所属するSPE( Society of Plastics Engineers )の機関誌である Plastics Engineering の記事を参考に、 マトリックス樹脂の想定外の破壊 、ということについて考えてみたいと思います。

記事の題名は

Prevent Failure by Understanding Why Plastic Parts Crack

というもので、筆者はMadison Groupに所属するプロの技術コンサルタント、Jeffrey A. Jansenという方です。

破壊解析や材料劣化に関する解析を専門とされる方でSPEの中でその手の話や指導をされています。

上記の記事は樹脂単体、特に熱可塑性樹脂を想定した内容となっていますが、

FRPにも関係する話ですのでこれを機会にマトリックス樹脂の破壊ということについてご紹介したいと思います。

FRPにおけるマトリックス樹脂の役割とは

FRPにおいて強化繊維は剛性や強度を発現するということが主な役割であるのに対し、

マトリックス樹脂は繊維がある特定の形に賦形された状態を保持し、

外力が加わった時にその荷重を効率よく繊維に伝達させるというのが主な役割です。

言い方を変えると、繊維が苦手な形状保持を樹脂が担い、

樹脂に課題の残る剛性や強度の部分を強化繊維が担う、

という互助の関係にあるのがFRP材料のコンセプトです。

マトリックス樹脂はFRP破壊起点になりやすい

上述の通り強度や剛性については強化繊維よりもはるかに低いため、

破壊というのは多くの場合マトリックス樹脂が起点になるケースが多いのは事実といえます。

つまりマトリックス樹脂の方が先に破壊するということです。

UD材料の場合、トランスバースクラックが破壊の初期段階として出現する、

ということは良く語られる部分でもあります。

このためマトリックス樹脂の破壊を理解しておくというのはFRP理解の第一歩として大切であり、

FRP製品設計の基本の一つともいえます。

高分子の破壊予想の難しさ

実は樹脂、いわゆる高分子の破壊予想は非常に難しいといわれています。

今回のコラムの参考にした既述の記事においても、

– 破壊の予想は難しい

– 想定外の破壊が起こることが日常茶飯事

と導入部分で述べられています。

そして樹脂(以下、樹脂単体のことを基本的に高分子と書かせてもらいます)の破壊予想を難しくしている要因の一つに

粘弾性

という性質があります。

よくバネとダッシュポットにたとえられますが、

弾性としての振る舞いと塑性としての振る舞いが常に同居しているのです。

弾性的な振る舞いを樹脂としての振る舞い、

塑性としての振る舞いをゴムとしての振る舞い、

という表現をする場合もあります。

この粘弾性故、高分子は非常にシミュレーションが難しい材料の一つとして扱われることが一般的です。

粘弾性の挙動予想の難しさ

恐らく粘弾性を知っている方の多くが思いつくであろう特性が

時間と温度の物性変化依存性

ではないでしょうか。

粘弾性は温度に加え、時間による物性変化の依存性が高いという厄介な特性があります。

これは上述の記事でも紹介されています。

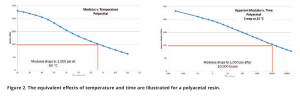

本特性を紹介した画像を以下に示します。

ポリアセタールを例に温度、時間により、それぞれ同等の弾性率低下が見られる、

ということが示されています。

( The image above is referred from http://www.4spe.org/ )

この特性は

– 高分子はその名の通り分子鎖が長い

– 分子鎖同士は化学的な結合で結合されているわけでは無く絡み合っている

– 高分子の絡み合いとそれがほどけるという動きを繰り返す

というものによって引き起こされていると言われています。

厳密にいえば高分子は高分子でも三次元架橋をする熱硬化性樹脂は架橋点では化学結合するため、上述の粘弾性特性が制限され幅広い温度域にて弾性体としての振る舞いが優先的になります。

これがFRPのマトリックス樹脂に古くから熱硬化性樹脂が使われてきたという背景でもありますが、

このような熱硬化性樹脂でも当然ながら粘弾性特性を示します。

いずれにしても温度と時間による依存性がある材料の振る舞い、例えばCAEの中で弾性率が温度だけでなく同時に変化する時間軸でどのように変化するかをパラメータインプットすることは非常に厄介です。

このため一般的な応力解析はもちろん、

特に衝撃破壊解析は困難を極めるようです。

高分子の予想外の破壊

ここでいよいよ本題です。

上述の通り粘弾性を有する高分子ですが、破壊を予想困難とする状況があります。

それは、

荷重がかかった状態での溶媒暴露

です。

単に浸漬している場合と、引張や圧縮など、

何らかの外力がかかった状態で溶媒に暴露される場合で、

高分子が受けるダメージに有意差があるのです。

より具体例として、例えば破壊荷重には遠く及ばない低荷重で引っ張っている状態で、

マトリックス樹脂が何らかの影響を受ける溶媒、

例えば薬品、オイル、ガソリン、グリース、高温水などに暴露すると、

表面に細かいクラックが生じるのです。

これが結果的に応力集中を引き起こし、そこを起点として通常では考えにくい低荷重で破壊する、

というケースがあるとのこと。

これは盲点といえます。

通常、耐溶媒性というのは浸漬試験を基本として評価します。

その時に荷重はかけません。

当然ながら繰り返し疲労などをその溶媒存在下で行うという場合もありますが、

疲労試験を行いながら溶媒を安定供給するというのは想像しているよりもノウハウが必要です。

高分子由来の特性である粘弾性によって、

荷重負荷状態での溶媒暴露評価というものが使われる環境によって必要になる、

ということをご確認いただければと思います。

粘弾性評価のキーとなるクリープ評価

やはりここでのキーワードはクリープ破壊評価といえます。

クリープについては以下の記事で述べたことがありますので、詳細はそちらをご覧ください。

以下の記事でも粘弾性について述べています。

クリープ評価には色々なやり方がありますが、

樹脂単体であればノッチをいれた試験片を必要な溶剤に浸漬した状態でバックし、

そのままクリープ破断試験機で評価するというものです。

当然ながらそれほど高温では試験できませんが、

定荷重をかけながら溶媒に暴露した状態を実現する、

という観点でいうと理にかなっています。

この暴露環境に置けるクリープ変形と破壊荷重は設計データとして極めて重要です。

特にFRPをある一定の荷重負荷の状態で使う場合は必須ともいえます。

おそらく宙に浮いたような状態で使うことはほとんど無いでしょうから、

多くの場合においてクリープ評価は必要といえます。

但し残念ながらFRP業界においてクリープに関する研究はまだ多くなく、

しかもFRPは異方性がある故、評価すべき方向性も均質材より多くなる傾向があります。

とはいえ、実際のアプリケーション設計において必要であれば評価しなくてはなりません。

いかがでしたでしょうか。

FRPはそのものが有する異方性はもちろん、マトリックス樹脂、つまり高分子由来の特徴も兼ね備えていることがお分かりになったと思います。

このようないくつもの材料を複合した材料、いわゆる複合材料ゆえの特徴であり、

見方によっては強みであり、また弱みでもあるのです。

いずれにしても金属と同等の考え方では想定外の問題が生じる可能性が高い、

ということは感じていただけたかもしれません。

金属材料での設計、解析、製造、検査で実績があるということは、

その業界での強みがあるということに間違いはありません。

しかしその一方でFRPは上述したような金属には無い特徴を有するため、

金属の時と異なるアプローチが必要なのだ、ということを忘れずに日々の業務を推進いただければと思います。

ご参考になれば幸いです。