はじめてのFRP 界面接着評価 プッシュアウト法 とは

今日のはじめてのFRPコラムでは プッシュアウト法 についてご紹介したいと思います。

FRPの材料設計、並びにFRPを実際に使う設計者にとっての関心ごとの一つが

「強化繊維とマトリックス樹脂の界面接着性」

であることに疑いの余地はありません。

界面接着評価としてはマクロである面内、層間せん断、90°引張、

ミクロであるマイクロドロップレット、フラグメンテーション法、 Cruciform 試験法、

そして今回ご紹介する プッシュアウト法 等があります。

この プッシュアウト法 は single fiber push-out とも呼ばれ、

繊維一本を電子顕微鏡で見ながら一本ずつ押しぬくという評価になります。

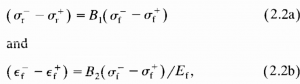

下図のようなものをイメージできれば良いと思います。

あくまでイメージであり、寸法や荷重に意味はありません。

( The image above is referred from https://www.sciencedirect.com/science/article/pii/S0169433215024150#fig0055 )

このプッシュアウト法を適用するにあたっては、

他の手法と違い実際の成形条件で作製したサンプルで評価できる、

というメリットから適用するといった考えが大きな流れである、

というのが実情のようです。

ここはFRPの専門家の視点からプッシュアウト法というものについてもう少し掘り下げてみたいと思います。

繊維と樹脂の界面接着評価は主にせん断で行われる

繊維と樹脂の界面接着を考えるにあたり90°引張やCruciform試験法など、

一部を除き多くの評価はせん断試験で評価していることを認識することが第一歩です。

FRPの界面接着にせん断のみで評価していいのか、

という疑問を持てる方はFRPに関してある程度知見のある方と想像します。

当然ながらFRPにおける繊維と樹脂の接着評価はせん断のみで評価すべきではない、

という考えもあるからこそせん断以外での評価方法が存在しているのです。

ただし、全体的な流れでいえば

「せん断で界面接着性を評価しても大きな問題はない」

というのが私の考えです。

なぜならば、FRP世界では樹脂から繊維への荷重伝達はせん断モードで行われる、

というシェアラグモデル( shear lag model )で想定するケースが多く、

CAEと実験でも顕著なずれは出ていない(理論の破綻を支持する事象は発生していない)からです。

シェアラグモデルは色々なところで述べられていますが、

以下のような論文はこれを理解する一助になるかもしれません。

—————–

A shear-lag model for a broken ®ber embedded in a composite with a ductile matrix

Chad M. Landis, Robert M. McMeeking

Composites Science and Technology 59 (1999) 447-457

https://pdfs.semanticscholar.org/866f/6d436ced14dd8b1ed37bda48c426b3e70559.pdf

—————–

上記のような論文がさっと読めるというのは、本当にインターネットというのは素晴らしいと常々思います。

細かいことは別として、FRPにおける樹脂と繊維の間の荷重伝達はせん断で想定している、

という基本理論を再確認しておくことは重要だと思います。

プッシュアウト法の理論検証概要

ここで少しだけ理論を見ていきたいと思います。

手元にある論文の中でさっと読めて、内容的にもいいと思ったのは以下のものです。

—————–

Mechanics of the fiber pushout test

C. Liang et al

Mechanics of Materials 14, 207-221 (1993)

https://www.seas.harvard.edu/hutchinson/papers/424.pdf

※こちらもインターネットで読むことができます。

—————–

著者はハーバード大学の先生のようです。

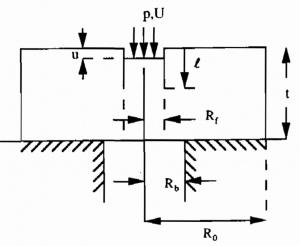

こちらの論文で考えられているモデルは以下のようなものです。

( The image is referred from https://www.seas.harvard.edu/hutchinson/papers/424.pdf )

モデル検討の最大のポイントは繊維が押しぬかれる時、

繊維と樹脂の界面において先行して亀裂進展が発生する、という考え方です。

すなわち材料の破壊靭性を押しぬきモデルの中に取り入れています。

本破壊靭性は当然ながらせん断である Mode II です。

上の図の中で小文字のL(エル)としてあらわされているのが界面の亀裂進展です。

また繊維と樹脂のせん断接着はクローン摩擦係数を用いたシンプルなものとして想定されています。

ベースとなる弾性特性は下図の Lame solution を適用し、

繊維方向と周方向に特性を分解して考えるのが出発点です。

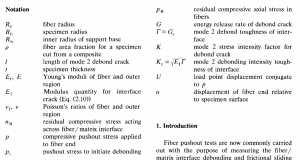

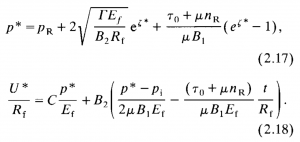

本論文で要点として述べられていることを抜粋して書いてみたいと思います。

– 繊維がその径の1.5倍以上抜けると、破壊形態が不安定化する

常に一定繊維が抜けるわけではなく、ある所から破壊形態が変化するという説明です。

この事象は以下の式で説明できると述べられています。

( The image is referred from https://www.seas.harvard.edu/hutchinson/papers/424.pdf )

ポイントは残留応力、接着剥離靭性、摩擦という3要素の力を考慮すること。

上記2.17は破壊が不安定化する繊維押しぬき荷重を、

2.18はどう不安定化する変位を示しています。

上式では繊維が抜けるという刻々と変化する事象を変位uを入れ、

繊維が抜けることによって変化する耐押し出し力の表現を試みていることがわかります。

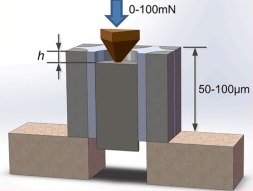

– 試験片が薄いと曲げモードが入り、解析とずれやすい

ここは極めて重要なポイントかもしれません。

この論文でのモデルではクローン摩擦、破壊靭性という極めてシンプル、

かつ明瞭な事象を想定したモデルを適用していますが、

試験片自体が曲げ変形する、という事象は考慮されていません。

加えてクローン摩擦と定摩擦の区別がつかないということがこの原因の一つと述べられています。

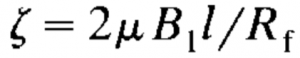

この課題を解決するため下式を導入し、ξの値に応じた摩擦割合を算出する、

といったことも提案されています。

![]()

( The image is referred from https://www.seas.harvard.edu/hutchinson/papers/424.pdf )

そして実用上の知見として、曲げにならないよう上記のRbの距離に関する規定も述べられており、

Rfの2倍以下が望ましいと書かれています。

同様に試験片の厚みについては繊維直径の6から12倍程度が好ましい、

といったことも論文中では書かれていることを見逃してはいけません。

そして最後に述べられていることも理解しなくてはいけません。

それは、

「繊維の端部付近での繊維と樹脂間の荷重伝達はほとんどない」

というものです。

これこそがシェアラグモデルの特徴といえます。

この特性のため、最初の押し出しは簡易的に進行する、

という実測の話も述べられています。

上記は試験片を薄くしすぎると、

本来発言すべき繊維と樹脂の界面接着強度よりも低い結果となるというリスクも示唆しており、

評価するにあたっては本点も考慮しなくてはいけない、

ということがお分かりになると思います

最後に

いかがでしたでしょうか。

今日はプッシュアウト法を題材に基礎理論の概要を述べてみました。

感覚的にやるのではなくある程度の基本理論を理解していないと、

評価結果の価値が大きく損なわれる、

ということを感じていただけたかもしれません。

もちろん細かいことを気にしすぎるのはよくありませんが、

多くの企業の方と話をすると気にすべきところも気にしていない、

という少し雑な評価が散見されます。

今一度基礎に立ち返り、評価をするにあたっても何を気を付けなくてはいけないのか、

ということを今一度基礎理論を振り返るという慎重さも必要だと考えます。

上記の論文も考慮し、少なくとも以下のような観点を考慮しながら評価を進めることが重要だと思います。

– 試験片の厚み、支持間距離の最適化検証(特に曲げが起こらないようにする)

– シェアラグモデルに由来する初期の低荷重接着せん断破壊の取り扱い(どこを接着せん断強度とみなす評価領域とするかなど)

– マイクロドロップレットや面内せん断等、他の評価方法との相対比較

– 材料のバッチ、ロット間ばらつきの考え方

尚、このプッシュアウト法は以下のメーカなどで委託評価も可能のようです。

設備も特殊ですので、評価の推進に当たっては外注を検討するのも一案です。

株式会社UBE科学分析センター

http://www.ube-ind.co.jp/usal/documents/p318_900.htm

ただ委託するにしても忘れてはいけないのは、

「評価を依頼する側が基礎理論を理解し、

得られたデータをどのように活用するのかということを整理できていることである」

ということを再度ここで述べておきます。

ご参考になれば幸いです。