はじめてのFRP Self Reinforcement Composite とは

今日の はじめてのFRP では Self Reinforcement Composite について書いてみたいと思います。

FRP や 複合材料( Composites )というと炭素繊維やガラス繊維、そしてアラミド繊維といった、

無機繊維や高機能有機繊維と樹脂を組み合わせたものを想像される方が多いかもしれません。

広域な意味での複合材料でいえばもっと多くのものが対象となりますが、

現状ではマトリックスが樹脂であるというイメージの方が多いため上記のような話になっていると考えます。

その一方でもう少し身近なもので複合材料はできないのか、

という観点でここ10年以上にわたって根強いニーズがあるのが

Self Reinforcement Composite

です。

あまり聴いたことが無いかたもいるかもしれませんが、

使いようによってはなかなか面白い材料といえます。

では早速見ていきたいと思います。

強化繊維とマトリックス樹脂が同じ材料

出だしから驚かれるような話ですが基本的に Self Reinforcement Composite では繊維と樹脂は同じ材料で構成されています。

同じ材料でも強化繊維としての役割、すなわち剛性や強度を担うものと、

強化繊維より融点が低めで賦形性と強化繊維への荷重伝達媒体であるマトリックス樹脂として役割を果たすもの、という性質が違うものを組み合わせています。

高分子というのは分子量によってある程度の物性制御ができます。

Self Reinforcement composites ではこの高分子の観点からの物性制御をおこなっているものと想像します。

成形工程の高温化を防ぐため、融点が低めのPPが現段階では主力のようです。

例えばこの手の材料を販売する企業の一社であるオランダの CATO 社。

以下のように色が付いたものを販売していますが、材料はすべてPPであることがわかります。

http://www.catoci.com/the-materials/self-reinforced/

また織り方も様々ですがこれは顧客ニーズによるものが多いです。

元をただすと自動車向けに軽量化をアドバンテージにGF/PPの代替として開発されましたが、

スポーツ製品や身近なところだとスーツケースのスキンなどに適用されています。

尚、Self Reinforcement という名称の由来ですが、分子の配向で自らを補強する、

という高分子の観点から考案されたようです。

Self Reinforcement Composite のメリットや特徴は何か

いくつか挙げられますがまずは軽量であることです。

上述のCATOの製品を見てみると密度は0.8となっています。

わかりやすく言うと水に浮いてしまう密度です。

もう一社代表的である PROPEX 社の CURV(R) の以下のHPを見てみると、

密度はやはり0.92で1.0を切っています。

http://www.curvonline.com/products-services/curvr-advantage.html

尚、CURV(R)を作る際にはPPフィルムを延伸し、強度剛性を増した状態でフィルムにした後、

それを織物として加工することで剛性と強度の改善に成功しているようです。

さらに耐衝撃性が高いというのも重要です。

PPはオレフィンでしかも融点が低い。

これはすなわち分子が室温で硬い樹脂である一方、ゴムとしての性質に近いということを意味しています。

当然ながら靭性が高くなり耐衝撃性が高まります。

加えて低温脆性の性能も高まります。

それ故、高分子が最も苦手とする低温域での耐衝撃性も担保されるため、

低温環境でも使われ、さらに耐衝撃性が求められるには最適といえるでしょう。

非常に乱暴ではありますがわかりやすい動画がありました。

以下を見ると、なるほど割れにくいですねというのが直感として感じられます。

(展示会で見せるにはかなり危ない気もしますが….)

成型温度が比較的低いというのもポイントです。

PPのメリットの一つとも言えます。

成型温度は大体150?160℃程度。

圧力は可能であれば15気圧程度かけた方が含侵と表面の外観が改善されるようです(これは後述する学術観点からの検証結果にも由来する話です)。

またリサイクル性が良いというのも重要です。

大量生産の産業でほぼ必ず求められる要求事項の一つです。

熱可塑性樹脂であることはもちろん、

上述の通り低融点の材料ですので取り扱いも楽です。

また化学的に安定であるということも重要です。

オレフィンは側鎖に単結合の炭化水素しかなく化学的に極めて安定です。

そのため薬品をはじめ多くのストレスに対して耐性が高い。

この辺りまではPROPEX 社のHPにも書かれていたことですが、

これ以外にもメリットはあると思っています。

まず見ていただきたいのがPPの生産量。

プロピレン換算で9200万トン弱です(2014年)。

※参照URL

http://www.meti.go.jp/press/2016/07/20160708002/20160708002-1.pdf

炭素繊維の5万トン強、FRPでは最も実績があるといわれるガラス繊維でも500万トン程度。

生産キャパシティーが異次元に高いのです。

この生産キャパシティーの安心感は大量生産産業を目指すにあたって最大の武器とも言えます。

つまり供給安定性がSelf Reinforcement Compositeを販売する企業のHPで述べられていないメリットです。

ただここについて最近は状況が変わりつつあるようです。

※「ポリプロピレン 供給不安 日本ポリプロ鹿島工場停止続く 他社も設備縮小、品薄感強く(日経新聞)」

https://www.nikkei.com/article/DGKKZO22873830Q7A031C1QM8000/

上記日経でも述べられていましたが石油製品の供給の縮小が思わぬ形で課題が出てきたという見方もできます。

その後、以下の通り工場再開しているようですが日本での調達という意味では体制の脆弱性が露呈したともいえます。

https://www.pochem.co.jp/jpp/news/20180131-1.pdf

そして上記のような需要ひっ迫に伴い価格も上昇機運にあることはご存知の通りです。

https://www.pochem.co.jp/jpp/news/20180115-1.pdf

とはいえ、やはりPPの強みがあるということに大きな異論はないと思います。

Self Reinforcement Composite の学術的検証

最後に少しだけ理論的な部分に触れておきます。

PPというとどちらかといえばあまり強度や剛性は無いイメージがあると思います。

しかしSelf Reinforcement CompositeではPPがそれなりの強度と剛性を発現していることがわかります。

その原点にあるのが

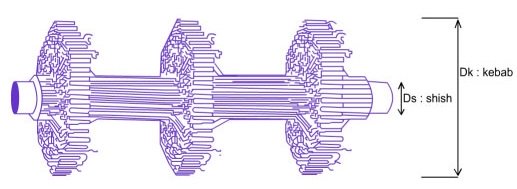

「シシカバブ結晶( shish-kebab structure )」

という構造です。

この構造は以下のような形をしています。

( The image above is referred from http://nptel.ac.in/courses/116102006/6 )

PPのような結晶性高分子は一般的な常圧条件下では一般的な折り畳み鎖結晶構造となります。

( The image above is referred from http://pslc.ws/macrog/crystal.htm )

しかしある程度の高圧条件(ポリエチレン、PEの場合で300MPa)で結晶化させると、

板状晶の厚さが大きくなった伸び切りの鎖結晶が生成されます。

ここまでの高圧条件は難しいかもしれませんが、高速撹拌という条件下で同様に結晶を生成すると、

部分的に伸び切り、また部分的には折り畳み構造という特徴的な結晶構造となります。

これがシシカバブの結晶構造です。

シシカバブの結晶構造では串の核部分が伸び切り鎖結晶、肉の部分が折り畳み結晶構造というイメージです。

この伸び切り鎖結晶構造により高分子鎖が一軸に配向するため、

その方向については高分子は理論値に近い弾性率と強度を示すようになるのです。

上述のPROPEX 社の繊維作製方法では恐らくこのような結晶構造にするための製造技術が応用されており、

そのため同じPPでも強化繊維の部分は高い弾性率と強度を示すという優れた材料の誕生につながっているのです。

加えて以下の文献についても目を通しておくことをお勧めします。

Functional graded self-reinforced polypropylene sheets

ANDRZEJ K. BLEDZKI, ANGELA RIES, DANIEL PAßMANN

POLIMERY 2011, 56, nr 5

学術的にそれほど深く考察している論文ではありませんが、

いくつか参考になるところもあります。

例えば以下のような観点は確認しておくといいかもしれません。

– 繊維とマトリックスが一体化できない複合材料とSelf Reinforcement Compositeでは一体化の観点で後者に物性等で軍配が上がるケースが多い

– 繊維とマトリックスの一体化を進めすぎると樹脂単体に近似した振る舞いとなるため引張弾性率等は大きく低下する

– Compositeとしての特性を発現させるにはできる限り温度を上げずに圧力を高めて一体化を推進する方法が好ましい

– 衝撃吸収を発現させたい部分については成形圧力を下げることで衝撃吸収を高める取り組みも可能性がある

いずれにしても取り扱うにあたっては特に温度と圧力に関する制御が重要であることがわかると思います。

当然ながら温度をかけすぎてしまうと上述したシシカバブの結晶構造も崩れる可能性も高くなり、

プロセスにはかなりの注意が必要といえます。

最後に

今日は、はじめてのFRPということで Self Reinforcement Composite についてご紹介しました。

同じ材料を用いて強化繊維とマトリックス樹脂の両方の役割を担わせることで、

複合材料としての性能を高めようというコンセプトが基本になっています。

しかしながら上述の通り取り扱う側にも、有機化学やプロセス設計に関する高い知見が必要といえます。

そして正確に取り扱うことができれば以下に示すような多くのアプリケーションに使うことができるということも事実です。

– suitcase/briefcase/backpack/transport box

– hockey skate/ski boot/safety shoes

– shin guard/football pad/kite board/racket/helmet

– ballistic vest/anti-trauma pack

– air-bag hinges/underbody shield/door panel

– loudspeaker cone

※参照URL:http://www.curvonline.com/products-services/applications.html

ハイエンドの材料だけではなく、

このような一般汎用樹脂も想定しながらアプリケーション範囲を広げていく。

そのような柔軟かつ高い視野に立っての検討というものが、

FRP業界の新たな一歩に重要といえるかもしれません。

身近な樹脂であるPPに再度目を向けるきっかけにしていただければ幸いです。