FRP学術業界動向 CFRPの 熱酸化劣化 による特性変化に関する研究

今日のFRP学術業界動向のコラムではFRP適用における課題の一つとして挙げられる 熱酸化劣化 について研究論文をご紹介し、該材料の特徴と限界について考えてみたいと思います。

FRPの中で強度や剛性が際立って高い CFRP 。

多くの場合、その密度メリットに主眼を置き、強度といったどちらかというと機械特性に注目するか、

高速硬化の熱硬化性樹脂や、溶融させてから冷やして固める熱可塑性樹脂の特性に着目して、

従来材料と比較してもそん色ない量産性をもって部品生産ができる、

といった議論に終始します。

その一方でFRPをFRPでしか成り立たないから使用したい、

という一種の代替不可能な機能材として適用しようという動きもあります。

設計概念としては材料選定動機が極めて明確であるため、

このような製品は開発の方向性がぶれにくく短絡的にコストの話にならないため技術の本質を突き詰めるのに適しています。

結果的には業界の底上げにもつながるでしょう。

ただしこのような代替不可な箇所へFRPを適用する場合は、

該材料で想定している場合とは比較にならないくらいの過酷な環境で使われることが多いのです。

過酷な環境というのは、高荷重、高温、高湿、高サイクル(荷重、冷熱)といったものを指します。

今回ご紹介する論文はこのうち「 高温 」という環境負荷に対してどのような変化を示すのか、

ということを検証したものになります。

それでは早速中身を見ていきたいと思います。

論文の主目的は高温環境にさらされると曲げ物性がどう変化するかということ

今回ご紹介する論文は以下のものです。

The changes in flexural properties and microstructures of carbon fiber bismaleimide composite after exposure to a high temperature

Mohammad H.Haque etal

Composite Structures

Volume 108, February 2014, Pages 57-64

https://www.sciencedirect.com/science/article/pii/S0263822313004583

実際の曲げ試験に加え、 熱酸化劣化 のシミュレーション(CAE)も検証されています。

最初に断っておきますが今回評価に用いている曲げ試験。

設計には使えません。

圧縮と引張がほぼ50:50で起こるような複合モードの試験は異方性を有するFRPを含む複合材料では適しておらず、さらに言うのであれば意味がありません。

このことはISOをはじめとした規格にもきちんと書いてあります。

尚、量産開始後の材料品質保証を目的としたモニタリングや、

開発初期段階での材料スクリーニングはこの限りではありません。

ただ私個人的にはスクリーニングや品質保証に使うにしても曲げのような複合モードで評価する意義が理解できません。

異方性を有する材料はそれぞれの方向、引張、圧縮、せん断とそれぞれの面内と層間で決まるもの。

すべてが予想された範囲で異方性を示しているということを確認しないと思わぬところで突然破壊するといった問題が出ます。

実際私は異方性を考慮しきれなかったゆえにおこった事故が人身に直結するような重大事象であったため、検証をしたこともあります。

この点は今一度お断りしておきます。

話を元に戻します。

今回は学術的なお話ですので曲げ試験でみても別に問題ありません。

ただ産業界の理想としては面内と層間のせん断試験で見てほしかったというのが本音ですが….。

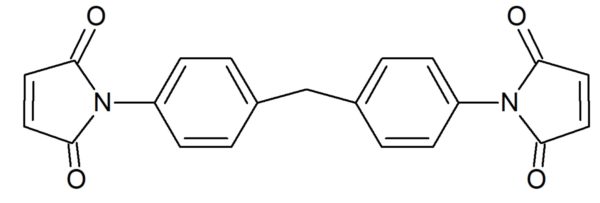

今回評価に用いるのは CF/BMI 。

BMIというのは ビスマレイミド のことです。

以下のような構造式です。

手持ちのフリーソフトで書いてみました。

( The image above was drawn by FRP Consultant )

正式名称は、

1,1′-(Methylenedi-4,1-phenylene)bismaleimide

です。

芳香族が主体となった剛直な高分子であることがわかります。

Nを中心にベンゼン環とカルボニル基が2つ結合しているのが特徴的な形で、

抜群の耐熱性を示すことが知られています。

なかなか一般的なFRPではお目にかかることはありませんが、

軍需系ではよく用いられています。

もちろん特殊な樹脂ですのでお安くないことに加え、

硬化が比較的ゆっくりなので作るのが大変です。

因みに今回ご紹介する文献で作製した試験片のサイズは 51/5.5/2 (W/H/T) 。

単位は mm です。

積層構成は [0]16、[90]16 の2種類。

成形工程はオートクレーブを用いて(圧力100psi、190.55℃ X 6h)+ post-cure 226.67℃ X 6h です。

就業時間フルに使っても終わらないくらいの長時間成形ですね。

使用した材料の生産元は今は Solvay グループになった Cytec。

繊維は Hexcel の IM7 です。

高強度中弾性のロングセラー繊維ですね。

引張強度が5.6GPa、引張弾性率が276GPa、破断伸びは1.9%程度です。

国内メーカー、例えば東レでいえばT800HB、帝人(東邦テナックス)でいえばIMS60、三菱ケミカルでいえばMR60Hといったところです。

Hexcelの繊維物性表は以下のURLでも見ることができます。

http://www.hexcel.com/user_area/content_media/raw/IM7_HexTow_DataSheet.pdf

上記のようにして作製した試験片を260℃で最長3000時間という過酷な環境で暴露させ、

その後260℃で曲げ試験を行うことで各種評価を見ています。

ここで強調しておきたいのは熱劣化はより厳密にいうと

「 熱酸化劣化 」

であること。

過去に見た論文では熱劣化と熱酸化劣化を区別するために、

酸素濃度の異なる環境下で同じ温度、同じ時間劣化させたという論文もあります。

この論文では酸素濃度がFRPの劣化に大きな影響を与えたことが示されています。

曲げ試験では材料の異方性が試験結果に大きく影響

これはなかなか興味深い結果です。

[0]16 の積層試験片では劣化1000時間後から弾性率の大幅低下(20%以上)。3000時間劣化後は60%程度の曲げ弾性率低下がみられたとのこと。

この主因としていくつか述べられていますが、

FRPの熱酸化劣化で最も恐ろしいのがマイクロクラック。

今回の論文でもCTスキャンによりマイクロクラックの発生や繊維と樹脂界面での剥離が進展する様子が確認されているとのこと。

このマイクロクラックは応力集中の原因になることはもちろんですが、

マイクロクラックや繊維と樹脂の界面剥離が酸素の浸透を助長するということがより材料に対して厳しいということは意外にも知られていないことです。

つまりFRPの熱酸化劣化にも異方性が存在するのです。

それを示すように [90]16 の試験片では1000時間劣化で曲げ弾性率が93%低下します。

もやは90°方向の補強効果は皆無といってもいいかもしれません。

この論文では同時に重量減少を見ていますが、大幅に物性の低下した [90]16 の試験片であっても重量減少自体は16%程度にとどまっていることに注意が必要です。

破壊形態にも違いが出始めることも追加で書いておきます。

熱酸化劣化をしていないものは破壊末期に剥離が剥離する事象が見られたが、劣化が進むと破壊時に層間が開口するという事象は見られなかったとのこと。

曲げ試験の破壊末期に訪れる層間せん断(主な破壊モードという意味です)が起こっていません。

理由ですが樹脂の劣化が進んだことで繊維とマトリックス樹脂間の荷重伝達が困難となり、

また樹脂も劣化により化学結合の切断が起こることによる脆性化が進み、

FRPではなく樹脂の破壊が優先的に起こったというのが一因と考えられます。

重量減少だけでは劣化状況を見ることは難しいことを示唆しています。

その一方で[0]16、[90]16で比較した場合、90°積層のものは劣化開始後の初期1000時間での重量減少が大きい事も示されており、重量減少スピードが劣化状況を把握する指標になりうることも示されています。

CAEを用いた熱酸化劣化の予想

FEAを基本とした予想を行うと書かれています。

ここでは Shell 構造の破壊予想に用いられる traction-separation law を用いずに予想を行ったと書かれています。

本理論についてもう少し詳しく知りたい方は以下の文献をお読みいただくといいかもしれません。

https://dash.harvard.edu/bitstream/handle/1/10163031/Hutchinson_Cohesive.pdf?sequence=1

今回のCAEで用いるモデルはなかなか面白いです。

二次元のメッシュでスキン(強化繊維が存在する層)間には粘弾性を示す層を導入しています。

尚、FRP層間の粘弾性層、いわゆる接着層は7層です。

非線形のモデルを入れるというのは恐らく計算が難しくなりがちで、

また境界層に非現実的な高応力が発生する傾向があります。

粘弾性という特性を上手く再現できれば非現実的な応力集中が回避できるということなのかもしれません。

(この辺りは実際にやったことが無いので何とも言えません)

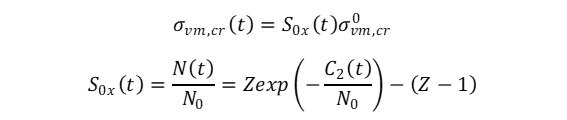

熱酸化劣化の表現としてはE11、E22、G12、G23、、α、Critical Mises応力といった入力値の違いにより再現しているとのこと。

ν12、ν23は劣化前後で変化しないと想定しています。

この辺りは妥当な考え方だというのが私個人の考えです。

設定がシンプルでいいですね。

そして今回のCAEモデルでの最大の特徴は、

Mises応力が負荷された際、その経過時間によって分子構造を維持できる量というものを予想する関数モデルを用いる

ということ。

式でいうと以下のように書かれています。

( The formula above was drawn by FRP Consultant )

σはCritical Mises応力、Nが架橋構造の数、tは時間、SがISVによる定量変化予想関数とのことです。

上式の理論は以下の論文で詳細が書かれていると思います。

私も読もうと考えています。

A mechanism-based multi-scale model for predicting thermo-oxidative degradation in high temperature polymer matrix composites

Upadhyaya P

Compos Sci Technol 2011; 71 (10): 1309-1315

ご参考までですがISVというのは Internal state variable の略でColeman と Gurtin によって1960年代に提唱された古典理論の一つで、

粘弾性材料を含めた材料の劣化や破壊を予想する理論とのこと。

範囲が広いのであまり突っ込みませんが、興味ある方は以下の論文をご覧いただくとイメージがわくかもしれません。

Historical review of internal state variable theory for inelasticity

Mark F. Horstemeyer

International Journal of Plasticity 26 (2010) 1310–1334

そしてこの理論を用いて材料の酸化劣化のCAE結果と実験結果を予想したところ、

比較的高い相関性を示したとのことです。

実際の予想と実測のS-S線図を見てみると最初に起こる破壊を精度よく求められていることに加え、

大破壊が起こった後の材料の粘りについてもよく予想されています。

もちろん実測を踏まえてCAE側の修正(例えば境界条件や物性など)を行ったと想像しますが、

よくできたシミュレーションであるとみるべきでしょう。

以上のことから古典理論をベースにしながらも、

粘弾性を有する接着層を設定することで比較的精度よく熱酸化劣化状態と、

劣化によるS-S特性変化を予想することができたと解釈できます。

DMA( Dynamic mechanical analysis )による劣化状況の評価

曲げモードのDMAによって1Hz、25-260℃の範囲で評価も行っています。

試験を行ったのは[0]16のみです。

熱酸化劣化の無いものは貯蔵弾性率は200℃付近から急激な低下が始まり、

260℃付近になると室温環境から20%程度低下しています。

損失弾性率は180℃辺りから上昇を続け、ゴムとしての振る舞いが前面にでていることが示されています。

一方で3000時間熱酸化劣化させた後は、初期の貯蔵弾性率で酸化劣化前と比較し20%程低く、

損失弾性率については高温域になってもほとんど変化していません。

これは熱酸化劣化によりゴムとしての性質を失っていると考えられ、

材料が脆性材料へと変化していることを裏付けています。

顕微鏡による熱酸化劣化状態評価

ポイントを整理すると以下の3点のようです。

– 曲げ試験での荷重をかけると[0]16、[90]16で前者は長手方向へのクラック、後者はランダム方向のクラックが発生

– 本クラックは面内だけでなく層間方向にも伸びている

– 破壊後の断面をSEMでみると繊維方向が大きく乱れることが判明(繊維と樹脂間の接着性が大きく低下していることが示唆されます)

FRPの熱酸化劣化に対する知見不足

いかがでしたでしょうか。

一般的にはあまり想定されていない高温環境下での使用を検討する場合は、

該当する評価の重要性を感じていただけたかもしれません。

硬化収縮と繊維の熱収縮により残留応力の発生や損傷がみられることは古くから知られていたことですが、

劣化の状態には異方性が存在することは知らない方も多いようです。

加えてFRPのマトリックスである高分子は荷重がかかった状態で温度や溶媒暴露のストレスがかかると、

その劣化が促進されるという困った性質もあります。

本点は過去に以下のコラムで述べたことがありますのでご覧ください。

また今年のJECでも高耐熱の樹脂が改めて見直されている印象があります。

恐らくニーズが高まっているのではないでしょうか。

特性評価では基本的な部分に属する「熱酸化劣化」。

しかしその多くはまだ研究論文の題材になるなどわかっていないことが多いのが実情です。

今回のような研究論文をある程度読み込み、

実際の開発現場でも活用するという、

学術的観点も取り入れた広い視点が今後さらに重要になるのではないでしょうか。