SABIC のCFRTPとPPフォーム材を組み合わせたバッテリー用ハウジング部品

来月に控える JEC 2019 では SABIC の熱可塑性樹脂をベースとした、電気自動車向けの新たな部品がリリースされそうです。

EU OPTEMUS (Optimized Energy Management and Use)というプロジェクトにおいて、

電気自動車向けのCFRTP(熱可塑性炭素繊維強化プラスチック)とフォーム材を組み合わせた、

バッテリーハウジングについて発表がありました。

発表したのは、Fraunhofer Institute for Structural Durability and System Reliability LBF( Fraunhofer LBF )です。

リリース記事は以下で見ることができます。

今日のコラムでは、今回のリリース内容を参考に、

その背景にあるプロジェクトから今回の製品のコンセプト、

そして使用されている材料について見ていきたいと思います。

EU OPTEMUS とは

( The image above is referred from http://www.optemus.eu/ )

2015年6月から2019年2月末までの期間で、

6,390,634ユーロの予算で進められてきたEUのプロジェクトです。

プロジェクトの目的は電気自動車、プラグインハイブリットのさらなる実用化と拡大に向けた技術的開発の取り組み、

というのがメインですが、バッテリー(蓄電池)に関する技術的改善を試みるという部分も重要視しているとのことです。

概要は以下に書いてあります。

日本企業としては少なくとも DENSO 等は参加しているようですね。

現地法人があることが条件なのか否かなど、

参加に対する要件はよくわかりませんが、

電動化が一つの流れになっている以上、取り組みを加速させたい、

という危機感を持つ日本企業が参加しているというのは自然の流れだと思います。

このプロジェクト。

実は非常に興味深いです。

今回ご紹介するのはバッテリーのCFRTPをスキン、フォーム材をコアとした断熱特性を重視したハウジングですが、

プロジェクト全体でいうと一部でしかありません。

4輪車というモビリティーを電動化するにあたって、

外気温の高い、低いという状態に対応し、

どのように効率的にシステムを運用し、

また乗っている人への快適さを提供できるのか、

ということまで考えています。

上記で紹介した OPTEMUS のページの下の方にこれらを意味するコンセプト図があります。

非常に広い部分をシステムとしてとらえています。

この全体を捉えるというのは、

技術的ポイント以前に、技術マネジメントという観点で重要であり、

昨今の規模の大きな企業が苦手とする部分だと私が感じている部分です。

分業しながらも全体を俯瞰できないと、新しいものは生み出せないという事例の一つであり、

欧州はこの手のマネジメントが得意な文化があると考えます。

CFRTP/フォーム材製のバッテリーハウジングが誕生した背景

これについては先述の OPTEMUS に関連する資料を見ていきたいと思います。

以下のスライドのp.3を見てください。

http://xeric.eu/wp-content/uploads/11_Weidmann.pdf

モデルになっているのは Fiat 500e (https://www.fiatusa.com/500e.html)です。

一言で言うと高温環境、または低温環境において、

走行距離が変動する(より正確には、走行距離が短くなる)ということが書いてあります。

そして低温環境で特にその影響が大きいこともわかるのではないでしょうか。

ここでいうバッテリーがリチウムイオンという前提になってしまいますが、

バッテリーが低温環境では劣化しやすいといったことは業界ではよく知られていることのようです。

一例として以下のような情報もあります。

http://www.baysun.net/ionbattery_story/lithium10.html

事象の根源にあるのは、低温だとリチウムイオンの運動エネルギーが低下し、

それが事実上の抵抗としての特性低下につながる、

ということです。

電圧ドロップやハイレート放電の特性と温度の関係などの詳細については、

上記のURLをご覧ください。

この低温特性が高いバッテリーほど性能が高いという世界のようですが、

このような低温特性をバッテリー側で高めるだけでなく、

バッテリーを囲むケース側で断熱することで、

バッテリーそのものの温度低下を防ごうというのが今回の技術の出発点にあります。

もちろん、これ以外にもバッテリーに衝撃が加わった際、

バッテリー損傷やバッテリー液の漏れを防ぐ、

というシェルターとしての役割も付与されていると書かれています。

CFRTP/フォーム材製の構成

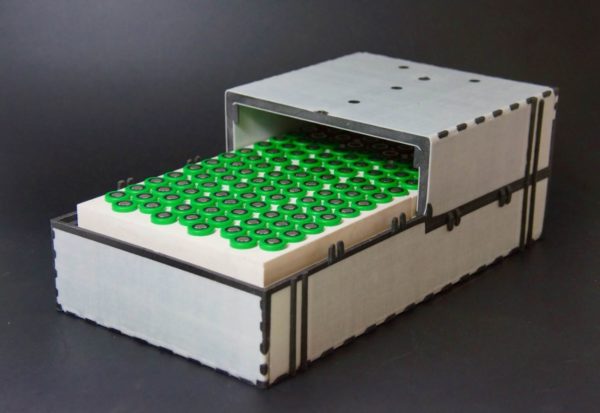

Fraunhofer LBF から提案されているハウジングは、

「スキン材に炭素繊維と熱可塑性樹脂、コア材にPPというコアとスキンの構造」

というのがメインです。

近年、FRP業界においてフォーム材とスキン材を組み合わせたものはトレンドの一つです。

過去には電車の構造材や内装材を事例に以下のようなフォーム材/スキン材のケースもご紹介したことがあります。

鉄道車両 の構造部材、内装材で存在感を高める 3A Composites

FRPのプロが注目する「業界最新ニュース」Vol.089

EVONIKがアクリル系コア材を発表

実際のハウジングの写真も Fraunhofer LBF のHPで公開されています。

( The image above is referred from https://www.lbf.fraunhofer.de/en/press-releases/more-range-for-electric-vehicles-jec2019-thermoplastic.html )

Battery module housing consisting of a thermally insulating polymer foam (black)

covered with continuous fibre reinforced (CFRTP) facesheets と書いてあるので、

写真断面中で黒く見えるのがPPのフォーム材、外側の白いものがCFRTPとのことです。

いわゆる sandwich 構造ですね。

※お断り

繊維が炭素繊維だとすると本来は黒くなります。もしかするとCFRTPが使われているのは部分的(いわゆる部分補強)、または繊維がガラス繊維という可能性もあります。ただ、ここではリリース記事の内容が事実であるという前提で書いてみたいと思います。

ハウジングに使用されている材料とその作り方

ハウジングに使用されているのは、スキン、コアともに SABIC 社製で、

前者は UDMAX(TM)、後者は SABIC(R) PPcompound 15T1020 です。

UDMAX(TM)については具体的にどのような材料なのかは書かれていませんが、

以下の情報によると厚み0.25mmのUDテープを用いていると書かれています。

PRESSEINFORMATION

Mehr Reichweite für Elektrofahrzeuge:

Traktionsbatterie speichert thermische Energie

https://www.lbf.fraunhofer.de/content/dam/lbf/de/documents/presse/elektroauto-mehr-reichweite-thermomanagement.pdf

(ドイツ語です)

SABIC は2017年から熱可塑性のUDテープの製造販売を本格化しており、

HPFIT(TM)という開繊と樹脂含侵、スリットの高速製造システムを適用している、

ということは業界でも知っている方は知っている情報になります。

※(参照) UDMAX(TM) に関する SABIC のリリース記事

https://www.sabic.com/en/news/6093-sabic-launches-expanded-fiber-reinforced-thermoplastics-tape-portfolio-at-jec-2017

製造方法ですが、先にスキンとなる UDMAX (TM)を先に三次元形状に賦形します。

その後、novel hybrid in-situ manufacturing processと呼ばれる、

インジェクション(射出成形)による内部にフォーム材を注入するとのこと。

スキンの賦形(プリフォーム)、コア材の注入を基本的には連続的に行うものと考えます。

射出成形を取り入れているということから、

生産性をかなり意識した工程になっています。

では、材料はどうでしょうか。

コア材であるSABIC(R) PPcompound 15T1020 について見てみたいと思います。

データシートは以下のところで見ることができます。

これをみると、射出成形向けのフォーム材であり、PPが主原料で20%程度のタルクが入っていると書かれています。

MFRは7dg/minとのことですので、一般的にいうMFRの値である g/10minと数字は同じになります(0.1gが1dgであるため)

正直かなり流れにくい部類の材料というべきでしょう。

一般的な射出成型のイメージのように一瞬で成形までできるというものではないと思います。

密度は1.04。PPにタルクを足している分、比重は大きくなっています。

線膨張係数は50から100(10-6/K)ですので、一般的なPP程度です。

弾性率は曲げしかないので、曲げ弾性率で見てみると、

一般的なPPは1300MPa相当(参照:http://d-engineer.com/plastic/pp.html)、

それに対してSABIC(R) PPcompound 15T1020では 2700MPa 程度ですので、

倍近くになっていることがわかります。

強度については降伏強度を見てみると、

同参照元と比較するとどちらも30-40MPa程度ですので、

有意差はありません。

シャルピー衝撃強度は同上参照で8 kJ/m2 に対して14 kJ/m2を示すとのことですので、

ここも倍近くになっています。

硬さも参照元とSABIC(R) PPcompound 15T1020がともにShoreDだとすると、

どちらも80弱でほぼ同等ですね。

荷重たわみ温度、いわゆるHDTは参照元の平均値が93℃に対し、

SABIC(R) PPcompound 15T1020では120℃と高めに出ており、

同様にビカット軟化温度 は参照元とSABICで120℃と150℃程度ですので、

SABIC(R) PPcompound 15T1020の方が高めに出ています。

総じていうと、SABIC(R) PPcompound 15T1020は、一般的なPPと比較し、

・流動性はかなり低い

・弾性率と耐衝撃性能値は倍近く

・耐熱性は大幅に向上

・引張特性や硬さ、線膨張係数はほぼ同じ

といったイメージです。

いかがでしたでしょうか。

今回はCFRTPのUD材料をスキンに、PPのフォーム材をコアとしたバッテリー向けハウジング部材についてご紹介しました。

FRPとして今回のテーマで要求されているのは、

「断熱性能」

が最も高いという興味深いケースでした。

冒頭紹介したプロジェクトの色々な資料をご覧いただくとわかると思いますが、

このようにFRPを機能材として取り扱うためには、

全体のシステムを俯瞰的に把握する高い視点が必要条件となります。

今回のハウジングについて、射出成形と組み合わせたスキン/コア部材のハイブリット成形は興味深い一方、

決してそこの技術が主体なのではなく、あくまで断熱性能をどうするか、

という所がすべての出発点にあるということがわかります。

その一方で、システム全体を見ながらも上記で紹介したような材料に関する知見も必要なのは事実。

やはりFRPを取り扱うには、自らの得意な分野、経験の深い分野にこだわらず、

広い範囲のものに対して柔軟に対応していくということが重要だと思います。