FRPの 堤防補強 部材( Dike Stabilizer )への適用

今日は 堤防補強 技術で JEC World Innovation Award 2019 のファイナリストになった、

COMPOSITE DIKE STABILIZATION SYSTEM

についてご紹介し、FRPの使い方について見ていきます。

並行して日本での当該技術に関してみながら、

今回の技術のポイントについて考えてみたいと思います。

Dike Stabilizer とは

一言で言うと 堤防補強 のための部材のことです。

イメージは以下の動画を見るとわかりやすいかもしれません。

上記の動画では川の堤防(川堤)が映っています。

前半で川の増水により、川堤に水が浸透。

それが堤の上部から外側に向かって斜面を流れるような水の流れが発生。

それが結果的に地すべりの発生を誘発し、

堤防の崩壊と川の氾濫につながる、

というメカニズムが描かれています。

それを防止するものとして登場するのが杭です。

これがいわゆる Dike Stabilizer です。

地盤の固い部分と地すべりの起こりうる地盤を杭を、

通じて圧縮する荷重をかけ続けることにより、

地すべりを防止するというのが役割です。

FRP を用いた Dike Stabilizer

早速その中身を見ていきたいと思います。

COMPOSITE DIKE STABILIZATION SYSTEM という題目で、

Solico Engineering BV というオランダの企業が推進しているテーマです。

この企業は土木建築を生業とする企業で、

FRPを積極的に用いているようです。

以下にHPがあります。

建造物はもちろん、今回のような土木関連製品、

ヨットやプロペラといった水上製品、

並びにタンク等も取り扱っています。

FRPを一押ししているだけあって、

耐腐食性の高さ、メンテナンス期間の長さ、

軽量化実現、低い線膨張係数、絶縁性、非磁性体、

形状の自由度やそれによるデザイン性等のメリットを述べています。

それ以外にはレーダー透過性等も述べられていることから、

軍需の製品を扱っていることがわかります。

(実際、トップページには潜水艦が映っていますね)

以上のことは以下のページにて述べられています。

https://www.solico.nl/why-composites

疲労についてもメリットがある「はず」という形で述べられていますが、

詳細はデータ取得が必要であるとのこと。

材料構成や応力比、環境条件等によって大きく異なることを考えると、

一概に金属よりも優れているとは言えないのが背景にあると思います。

FRPの疲労をきちんと評価すると色々なことがわかりますが、

色々な謎も出てきてしまいます。

ここが難しいところですね。

恐らく、上記の企業は色々なことがわかっているからこそ、

わからないといっているのでしょう。

では JEC のページを参考に見ていきたいと思います。

https://www.jec-world.events/essential_grid/composite-dike-stabilization-system/

まず、FRPを用いるメリットとしては以下の3点が述べられています。

– Sustainability:長寿命

– Cost effectiveness:費用対効果

– Lightweight:軽量化

用途としては、

「既存の川堤の補強」

とのこと。

川堤の頂点、または川に面する斜面から打ち込むと書かれています。

( 原文: The JLD dike stabilizer is applied in the inner slope of the dyke and installed from the inner slope or crest. )

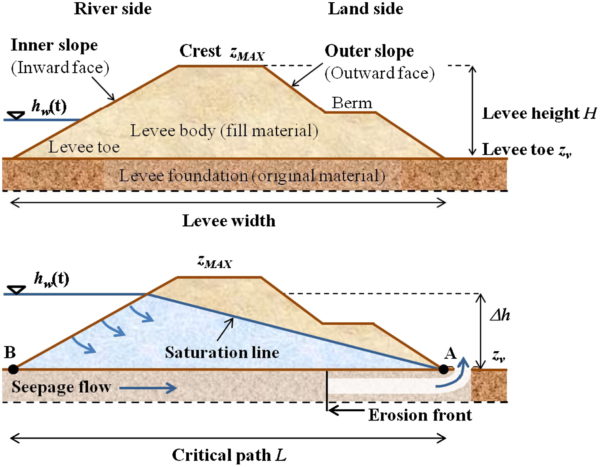

川堤のイメージ図を以下に示します。 Inner slope は下図の通り川側の面です。

Figure 川堤のイメージ図

Ref:

Flooding Hazard Mapping in Floodplain Areas Affected by Piping Breaches in the Po River, Italy

Journal of Hydrologic Engineering, Vol 19, No 4

上記の動画だと外側を補強していますが、

こちらは内側を補強するようです。

(内側から補強している断面写真は無いため、もしかすると上記の記載が間違いなのかもしれません)

基本的には川堤の幅を広げるといった拡張工事は不要とのこと。

材料構成は以下の通りです。

1. ロッド(杭): バサルト繊維、25 mm(直径?)

2. Transverse load carrying element: GF、引抜成形、星形断面、最大25mm厚み

3. アンカープレート: GF、インフュージョン、1m角、40mm厚み

それぞれ見ていきます。

まず注目すべきはロッドに使われている バサルト繊維 です。

適用された理由について、Eガラスよりも引張強度が高いこと、

資源供給に安定性があること、と述べられています。

過去のコラムでも バサルト繊維 を取り上げたことがあります。

玄武岩を原料とするこの繊維は、強度だけでなく、弾性率でもEガラスより優れており、

また破断伸びも高いという特性があります。

政治的理由でまだメジャーにはなっていませんが、

毎年のようにJECでも関連企業数社が出展している上、

今年の Innovation Award のように遂にアプリケーション提案事例まで出てきています。

今後、存在感がさらに高まる可能性は十分にあるでしょう。

今回はこのような繊維を引張強度が最も求められるロッドに使っています。

Transverse load carrying element というのは若干わかりにくいかもしれませんが、

要はせん断荷重を受ける部品という意味です。

川堤にアンカーを打ち込んだ後、それが水を含んだことにより地すべりのようなことを起こすと、

アンカーに対してはせん断荷重がかかります。

このせん断荷重をきちんと受け止められるよう、星形にしている、

というのが今回のポイントのようです。

以下のページの画像を見てみてください。

断面図のような画像の下の方に、4つの拡大図があります。

そのうちの左から2番目が手が3本のヒトデ型をしているのがわかります。

これが、 Transverse load carrying element のことです。

せん断荷重を逃がさずにロッドに伝える形状をしていることは、

何となくイメージがつきますでしょうか。

この部品の役割は荷重伝達なので、

強度に加え弾性率も必要です。

恐らく面剛性を高めるための断面形状設計をしたものと想像します。

アンカープレートは1m角の四角形平面です。

ロッドを地面と固定するために用いられます。

この部品は比較的大型ということもあり、取り付け作業において部材が軽いというのは極めて重要です。

プレート一枚当たり直径 50mm の穴を25か所あいているようですが、

これは後加工ではなく成形時の方で穴成形をしてしまうとのこと。

恐らくですがこのにロッドを通すものだと想像します。

さらにこの材料はリサイクルされたGFRPをコア材とし、

外側を+45/-45に配向したステッチ固定基材、

いわゆる NCF(ノンクリンプファブリック)をスキンとした、

サンドイッチ構造(スキン・コア構造)とのこと。

NCFについては以下のようなコラムでも触れたことがあります。

※ FRP学術業界動向 NCF を用いた 風力発電 ブレード製作自動化検討

このようにFRP化することで加工や設置の負荷を下げると同時に、

耐腐食性の高さを生かし、メンテナンス期間を延ばすということを可能にする、

という点が狙いだと想像します。

日本における同様技術

では、日本では上記のような技術はあるのでしょうか。

結論から言うと、日本ではあまり川堤の補強に今回のように斜めに打ち込むアンカーを使わないようです。

(地面に対して垂直に打ち込むアンカーはあるようです)

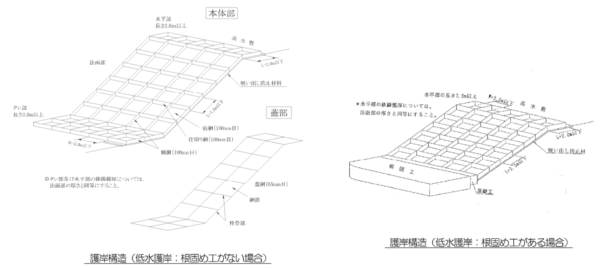

一例として、籠工と呼ばれるものがあり、

表面をグレーチング形状にてコンクリート補強する、

というのが一般的のようです。

以下は、鉄線籠型護岸の一例です。

( The image is referred from http://www.qsr.mlit.go.jp/site_files/file/s_top/h22doboku/kasen/2-02.pdf )

上記のようなものは見たことある方も多いかもしれません。

その一方で、 Dike Stabilizer と近い考えで使われているのが

「 グラウンドアンカー 」

です。

これは川堤というよりは、山斜面の多い日本における

「地すべり」

の防止というのが主な役割です。

メカニズムは既にご紹介した Dike Stabilizer とほぼ同じで、

穴をあけ、そこに引張り材を挿入して基盤に定着させることで圧縮荷重を斜面にかけ、

地すべりを防止するという考えです。

概要については斜面防災対策技術協会の以下のページに述べられています。

https://www.jasdim.or.jp/gijutsu/gakekuzure_joho/taisaku/yokusiank/index.html

グラウンドアンカープレートは、

(1) 常時荷重試験

グラウンドアンカープレート(受圧板)に常時荷重Tdまで載荷しても異常な状態が生じないことを確認する。

(2) 一時荷重試験

受圧板に常時荷重の1.5倍まで載荷しても破損などを生じないで、その後の使用(常時荷重試験)にも再び耐えることを確認する。

(3) 終局荷重試験

受圧板に十分な耐力があることを確認するため、終局時の性状を確認する目的で受圧板に常時荷重の1.5倍を超えて載荷し、破壊しないことを確認する。

といった要求事項があり、グラウンドアンカーには、

(1) 構造特性

施工時においてテンドンの組立、挿入、緊張、定着および頭部処理などが容易に行えること。また最緊張および荷重調整が容易に行えること。

(2) アンカーの強度特性

フロボンドおよびテンドンはJISおよび土木学会で定められた規格荷重、地盤工学会で定められたグラウトとの許容付着応力度を満足していること。

(3) エポキシ塗膜の強度特性

フロボンドのエポキシ塗膜は、施工時の損傷、緊張時のグラウトとの擦れ、ストランド降伏後の伸び、角度定着および曲げやねじれに対して剥離、欠損などが生じない十分な強度特性を有していること。

(4) リラクセーション特性

フロボンドのリラクセーション特性は土木学会で規定された規格を満足していること。

(5) 耐久性

フロボンドは耐薬品性に優れ、テンドンの極限引張力の60%の緊張状態においても十分な耐久性を有していること。

(6) 水密性

頭部および頭部背面部、自由長部とアンカー体境界部は、十分な水密性を有していること。

といった要求があるようです。

当然ながら耐腐食性と引張弾性率の高いFRPなので、

メリットも大きいため既に一部実用化されているようですが、

コストメリットがまだ小さいというのが日本での考え方のようです。

コストというと材料費と考える方も多いかもしれませんが、

それよりも金属と比べて剛性が低いため断面を大きくするため、

施工穴が金属より大きい事がネックとなり、

施工コストが高くなるようです。

そのため、FRPが適用されるのは温泉街や海沿いといった、

圧倒的に金属では腐食が進むという領域に限られていると考えられます。

現状は上記のようですが、

考え方の基本が金属であるとすると、

評価もFRPにとって不利な状況かもしれません。

やはりFRPという材料をきちんと理解し、

それを使いこなすための設計スキルを業界全体で上げていく、

という取り組みが必要であると考えます。

そしてグラウンドアンカーは寿命を迎えると抜くのではなく、

近くに新しいグラウンドアンカーを打ち込むという手法をとっているようです。

寿命を迎えたグラウンドアンカーは、その自身の引張荷重により外側に飛び出してくるという危険な状況となります。

現状を踏まえると、製品の長寿命化は自然環境や公共事業費用圧縮という観点でも必須といえるでしょう。

FRPのさらなる活躍が期待される業界なのではないでしょうか。

今日は土木の世界で活躍するFRPを見てみました。

私個人的にはFRPというのは土木にとても向いている材料だと思っています。

やはり耐腐食性が高いというのが何よりの強みです。

その一方で異方性も存在するため、

どの方向からの力に最も耐える必要があるのか、

といった金属の時とは異なる目線で物事を考えないと、

なかなか適用が広がらないというジレンマも存在すると考えています。

土木業界というのはFRPがさらに身近になる足掛かりになるのかもしれません。

そのためにも、FRPを扱う企業だけでなく、

土木業界の企業も従来の考えに固執することなく、

より客観的かつ広い視点で物事を考えるという姿勢が求められていくと考えます。