レーザー焼結法向けの PEKK をマトリックスとした導電性CFRTP

FRPの業界でもニーズの高まり、

並びに実用化の進む 3D プリンティング。

過去には以下のようなコラムで紹介したことがあります。

- ※ 3Dプリンタ向けFRP材料を用いた環境循環型 歩道橋

- ※ COVID 19 の緊急対応に向けた 3D Printing の活用

- ※ 3Dプリンタ向け 熱可塑性エラストマー

- ※ Stratasys Additive Manufacturing が A350 XWB の3Dプリント部品提供元に選択

今回ご紹介するのは、HexPEKK(R) EM という Hexcel が新しくリリースした材料になります。

以下の記事を参考に中身を見ていきたいと思います。

炭素繊維強化された PEKK はレーザー焼結法で成形する

マトリックス樹脂が PEKK ( Polyetherketoneketone )で、

炭素繊維強化されたレーザー焼結法による積層を想定した材料になります。

PEKKについては過去に以下のようなコラムで述べたことがありますが、

PEEKと並んでFRPに用いられるスーパーエンジニアリングプラスチックの中でもハイエンドのものの一つです。

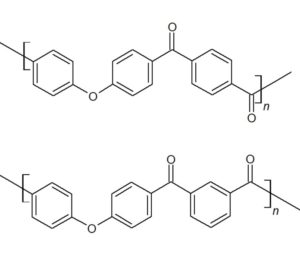

PEKKの基本構造

PEKKはPEEK(Polyetheretherketone)の単位化学構造の中で、一つのエーテル基がケトン基に置き換わっています。

結果として分子はより剛直になることで、PEKKは PEEK よりも高い機械特性や物理特性(耐摩耗性やガスバリア性等)を有します。

尚、融点は300℃以上と有機化合物の中でも非常に高く、ずば抜けた耐熱性を有しているといえます。

PEKKはテレフタル酸とイソフタル酸という、

2つのカルボン酸基の芳香環(ベンゼン環)の位置がパラ位か、メタ位である2種類の化合物を原料とする共重合体です。以下の画像でいうと上がテレフタル酸、下がイソフタル酸を基本としたPEKKになります。

( Chemical structure of PEKK with Isophtalic acid and Terephtalic acid above was drawn by FRP Consultant )

テレフタル酸の比率が多くなれば融点やガラス転移温度が高くなって結晶化が早くなり、

イソフタル酸の比率が多くなればその逆になります。

このような原料構成比率により、融点は300℃から360℃くらいまでのレンジを持っています。

ガラス転移温度は概ね160から165℃です。

ただその優れた耐熱性故、成形温度が高くなる傾向があり(金型温度は400℃を超える)、

成型に大変な労力(エネルギー的にも、設備的にも、そして現場の作業環境的にも)がかかるという欠点があります。

それを補うため、レーザー焼結法という、

一般的には金属で用いる一極集中の加熱成形法を用いるというのが今回のポイントになります。

尚、強化繊維には炭素繊維が用いられています。

CFRTPのレーザー焼結法とは

イメージを持つためにはHexcel HexAM® Additive Manufacturing Technologyの動画をご覧いただくのが一番いいかと思います。

冒頭は製品のコンセプト説明ですが、

再生開始後50秒くらいから、

実際のレーザー焼結法の工程が出てきます。

一般的な金属のレーザー焼結法では、

パウダー状になった金属に、

各断面形状に応じた領域に対してレーザーを照射して焼結させ、

その後順次、全体を少し下げてその上からまた新しいパウダーをかぶせる、

ということを繰り返します。

Hexcelによると、

複雑なアッセンブリー部品であったとしても、

- 部品の統一化による部品点数の削減

- 関連するサプライヤ数の削減

- 組み立て工程の回避

- 治具や工具が不要

といったメリットが得られると述べられています。

このようなレーザー焼結法による成形に対し、

FRPを用いることを HexAM(R) Additive Manufacturing と述べています。

以下に概要のページがあります。

https://www.hexcel.com/Products/Parts-and-Structures/AdditiveManufacturing

HexPEKK(R) EM のメリットは何か

Hexcelの動画中でもいくつか述べられています。

概要としては以下の通りです。

- 比強度がアルミのダイカスト材と同等

- 優れた難燃性

- 広い使用可能温度: -185から150℃

- 部品統合による部品点数の削減

- 形状の複雑性のコストへの影響が少ない

- 特別な治具、工具は必要ない

- アルミの半分の密度

- 薬品や燃料に対する高い耐性

ライバルとなるのは金属材料、

特に複雑形状成形に用いられるダイカスト材料のようです。

上記の動画で述べられた観点は確かにダイカストのアルミと比較し、

メリットといえるでしょう。

もう一つのメリットとして、

レーザー焼結法であれば内部欠陥がダイカストのそれと比較し、

少なくなることが考えられます。

これは断面を一つずつ作り上げていくという工程をイメージすれば当たり前といえるかもしれません。

ダイカストのような引け巣もないでしょう。

その一方で、やはり工程速度という観点だけで見るとダイカストに軍配が上がるように感じています。

よって、大量生産を想定するとレーザー焼結法のメリットは低減していくものと考えられます。

少量多品種、そして複雑形状といった条件が加わってきて、

はじめて今回紹介するような材料の出番になると考えます。

HexPEKK(R) EMの特性

概要は以下のページで見ることができます。

https://www.hexcel.com/user_area/content_media/raw/HexPEKK_EM_DataSheet.pdf

一つ興味深いのが、

「異方性が比較的少ない」

ということです。

例えば引張強度でいうと、面内が75.2MPaである一方、

層間も62.1MPaあります。

面内と層間で強度さが20%以下というのは、

異方性が不可避なFRPの中ではかなり優秀です。

弾性率に至ってはほぼ同等に見えます。

そして面白いのが層間方向の破断伸びが面内のそれよりも低いこと。

これは、面内ではレーザーで丁寧に焼き付ける一方、

層間はどうしても材料を一旦前面に埋めるという作業が入るため、

層間において焼き付けが不十分な領域があるため、

それが破断の起点になっていると予想されます。

この辺りは積層ピッチを小さくするなどの対応によって改善する可能性があります。

融点を見ると300℃、ガラス転移温度が160℃とのことで、

結晶加速度を抑えていることがうかがわれます。

構造的にいうとイソフタル酸が原料比率として高いと推測します。

ここでテレフタル酸を増やし過ぎると、

融点が350℃を超え、融点が高すぎるという話になるものと考えます。

利用可能温度は-184から149℃ということでかなり広めです。

PEKKとの比較

上記の特性について炭素繊維強化していないPEKKの事例と比較してみます。

http://polymerdatabase.com/Commercial%20Polymers/PEKK.html

・引張強度:PEKK単体とほぼ同等の印象です。

・引張弾性率:20-30%程度の向上が認められます。

・融点:PEKK単体と同等です(これは一般的な結果です)

以上のことから弾性率に向上が認められる以外は、

上記で見た特性については未強化のPEKKと差はないということになります。

HexPEKK(R) EMの注目すべき観点とは

特に注目すべきが導電性という特性です。

面抵抗で8.43 X 104 [ohm/sq]、体積抵抗で 3.82 X103 [ohm・cm]と書かれています。

体積抵抗で見ると、金属のそれと比較すれば1兆倍以上(1011倍以上)ですが、

解釈によっては導電性があるのは事実といえます。

上記同様、未強化のPEKKと比較すると、

このイメージがよりわきやすくなるかと思います。

体積抵抗について、ご紹介したPEKK単体の特性表と HexPEKK(R) EM を比較すると、

以下のようになります(単位は [ohm・cm])。

・PEKK単体:1016

・CF強化PEKK:3.82 X 103

つまり、炭素繊維の添加によって、体積抵抗が10兆分の1になっているのです。

電磁シールドなどを用途に想定

この電気特性を応用するというのが、

材料最大の特徴とも言えます。

冒頭紹介した記事で述べられている材料の機能として、

以下の点が挙げられています。

- electromagnetic shielding

- radiation absorption

主に航空機用途を想定しているようです。

前者は電磁波遮蔽、後者はガンマー波の吸収です。

学術の世界ではPEKKとCFを組み合わせた複合材料は、

特徴的な電気特性を示すことがわかってきており、

今回のリリースではこの点を前面に売り出していきたい、

というのが狙いのようです。

この思いは製品名称にも出ています。

材料名の最後の EM は electromagnetic (電磁気)を意味しているようです。

いずれにしてもこのような特性が、

航空や電動駆動の自動車といったアプリケーションに求められているようです。

もちろんこの手の特性には成形体の形状による因子も影響を与えると思いますが、

材料という切り口から機能性を見出そうという考え方自体は、

大変興味深い点です。

まとめ

いかがでしたでしょうか。

今回のHexcelのリリースが材料の機能化を視野に入れていることは明らかです。

材料について今求められているのは、まさにこのような機能化による付加価値です。

今回ご紹介したようなハイエンドのスーパーエンプラは、

CF(炭素繊維)よりも単価が高い場合が殆どであることから、

CFはフィラーとしての役割に徹する場合が多いです。

上述の通りフィラーであるCFに対して、

単価を下げるという役割だけでなく、

導電性を付与するという「機能性を発現させる」という狙いが、

材料の基本コンセプトにあるのです。

ステルス性能、対外電波による障害回避、精密電子機器の放射線からの保護等、

軍需はもちろんですが、民需の航空機に求められ、

また電波によるやり取りが当たり前になる自動車や災害復旧車両にも必要な機能といえます。

今後のFRPの目指すべき方向性理解の一助になれば幸いです。