形状自由度と再利用が可能な三次元曲面成形型

FRPという材料を用いた製品を具現化するのに不可避な工程。

それは、

「成形加工」

という工程です。

日本に限らず、世界中のFRP業界においては、

昔からこの成形加工にスポットライトが当る傾向にあります。

理由は色々あるようですが、個人的には、

「成形加工は形ができるので最もわかりやすい」

ということに集約されると考えています。

今回はFRPにも適用可能な成形加工技術の一つとして、

形状自由度と再利用が可能な三次元曲面成形型というものについて概要を述べたいと思います。

型の選択はFRP成形加工において大きな分かれ道

FRP成形において型の選択というのは大変重要な局面です。

例えば大量の成形物を成形する必要のある、

いわゆる量産であればほぼ多くの方が迷わず金属製の型を選択するはずです。

数を多く成形する時点で、金型の設計、製造費用を上回る利幅を確保できる可能性が高く、

その為には耐久性が必要なので一般的にはFRPでも金属型を使うことが多いといえます。

しかし、中にはFRPでよくある数個しか成形しないような試作品、

そして10メートルを超えるような中型から大型の成形品もあります。

このような場合は、金属製の金型だと製作がそもそも大変であることに加え、

大変高額となるため、型費用を回収すること自体が困難なケースが多くあります。

よって樹脂製(モックアップ用の材料を用いる、3Dプリンタで作製する等)の試作型を製作し、

それをFRPに転写したFRP型を使うといったことが行われてきました。

しかしこの場合も樹脂などで成形した原形型表面の凹凸がアンカー効果を発現することで、

FRP型が原形型から脱型できなくなるリスクがあるため、原形型の表面を仕上げ加工する必要があります。

この仕上げ作業が結果として原形型の寸法を狂わせるため、

転写形状であるFRP型側に再調整が必要になります。

金属型は精度に応じて調整が難しくなる

もちろん金属型を使う、といっても言うほど単純ではありません。

複雑な形状で精密性が求められる型の場合、

NC加工だけでなく放電加工(electrical discharge machining、EDM)等の技術を用いて慎重に加工することが求められます。

さらに、FRPは熱可塑性樹脂の成形と異なりオープンモールドで成形するのが一般的です。

尚、以下では型は下型だけで、与圧にはバギングを使うようなオートクレーブやインフュージョン成形のように成形方法ではなく、

金型だけで成形を完結させる(上下左右すべてが金型で囲まれている状態)ことを想定して話を進めます。

オープンモールドというのは、

金型を開けた状態で材料をチャージ(投入)し、

そこから型を閉めるというプレスを主な荷重負荷媒体とした成形方法です。

逆に金型を先に閉めておいて、そこに材料をチャージするのをクローズドモールド成形ということがあります。

射出成形はこちらのパターンです。

オープンモールドの場合(クローズドモールドでも同じですが)、

最終的に型閉じしてキャビティーやコアがどのような寸法形状になるのかがわからないため、

何回か実際に材料をチャージして成形を行い、この成形体の形状を実際に検査することで金型形状を確認し、必要に応じてを修正します。

この修正作業は大変高いスキルが求められ、

またそれを何度も行う忍耐力も必要です。

型当たりがあると型自体が閉まらないので、

光明丹等を使いながら型当たり箇所を調べることも不可欠で、

どれだけ加工精度が上がった時代でも最後は人による作業が不可避というのが、

この業界では常識だと感じます。

さらに、金属のホットプレスとは異次元の高温(最も高いものは400℃以上)をかけることから、

金属の線膨張係数による熱変形による寸法変化も起こるため、

この辺りの確認も不可欠です。

まだほかにもノウハウがありますが、

一部を紹介しただけでもこのようなものがあります。

平面から成形できる三次元形状に特化した 三次元曲面成形型

ここまで述べてきた通り、型の製作においては製作はもちろんですが、

「型閉じした状態での形状調整」

が大変難しく、また技術的スキルが求められるのです。

さらに、型は形状を変更しようとなるとキャビティー(凹面)を大きくするなどの削る側はまだ何とかなりますが、

逆のことをやろうとなると肉盛り溶接から始まるので、

また再調整のやり直しとなるなど、量産では大変リスクのある業務です。

この金型の製作の難しさを十分に理解した上で、

より金型製作の本質的な部分のみに特化することで、

「形状の自由度と再利用を可能にできる型を実現できないか」

というアプローチをしている企業の一社が、ベルギーの Adapa A/S という企業です。

どのようなコンセプトの型なのかについては、

実際に動画を見るのが最もわかりやすいかと思います。

昨年10月に開催されていた CAMX2021 に出展していた際、

Composite World に対するインタビューに答えている動画を見ることができます。

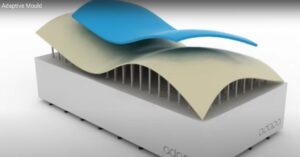

複数の整列したシリンダーの上に置かれた柔軟性のある型が、

三次元形状表面をリアルタイムで形成する様子を見ることができます。

いくつか興味深い質疑が行われています。

要点を抜粋すると以下の通りです。

– 型はNC加工の場合と異なり、形状変更が容易に可能

– 型のサイズはバリエーションがあり、小さいものから最も大きなものでは1辺が10mのものまである

– レーザープロジェクションとの併用により、積層位置を指示させる事も可能

– 表面の材質は磁性シリコーン複合材料

– 形状変化を実現させるのは電動のアクチュエーター

– CAD等の形状モデルはタブレット等のハードウェアーから転送し、リアルタイムで形状変更が可能

レーザープロジェクションの積層工程への応用については、

以下のコラムでも述べたことがあります。

FRP積層精度向上に寄与する Projection 技術動向

最近は、任意の場所に置いた積層型の位置を認識した上で自動でキャリブレーションを行う、

ということも一般的になりつつあり、様々な型との融合が可能な時代となってきています。

Adaptive Mould の概要

Resourced by Adapa A/S

Adapa A/S の展開する形状変更と再利用が可能な型は Adaptive Mould と呼称されています。

Adaptive Mould については、以下の動画を見ると概要がわかるかと思います。

また、Adaptive Mould の概要が述べられたページもあります。

そのページの中ほどに、以下のアプリケーションに応じた製品分類がなされています。

アプリケーションの各名称の右側に、概要の解説を追記していますので、

こちらも合わせてご覧ください。

Adaptive Mould の使われるアプリケーション分類

- CONCRETE:コンクリート

- GFRC:Glass Fiber Reiforced Composites / ガラス繊維強化複合材料(マトリックスが樹脂に限らない複合材料です)

- GRG:Glass Fiber Reinforced Gypsum / ガラス繊維強化石膏

- GLASSFIBER:ガラス繊維(ドライ基材、つまり樹脂を含浸していない強化繊維のプリフォームの事だと考えられます

- COMPOSITES:複合材料(FRPも含む複合材料全体。GFRCがあることから、強化繊維はガラス繊維意外かもしれません)

- INFUSION:インフュージョン成形のことで、強化繊維に後から樹脂を含浸させる成形方法

- THERMOPLASTICS:熱可塑性樹脂

上記のアプリケーションでいうと上に行くほど材料自体の密度が大きいことから、

アクチュエーターのサイズも大きくなり、Membraneと呼ばれる型材料の厚みや補強材の挿入密度なども変わるものと考えられます。

FRPも含まれるComposite、つまり複合材料のカテゴリーで分けられたページをみると、

該当する型の仕様はD100、D200、D300と書かれています。

Adaptive Mould D200の仕様

GFRPも対象となっているD200を一例として仕様を見てみます。

D200の基本仕様

- Minimum curvature radius:900 mm

- Maximum casting area:900 mm

- Maximum casting height:1000 mm

- Maximum payload:225 kg/sqm

- Surface Tolerance:+/- 2.0 mm

Minimum curvature radius が900mmとのことなので、

穏やかな曲面が想定されていることがわかります。

イメージ図によると凹凸は2か所つけられるとのこと。

最大高低差は1000mmで、表面公差(高低の公差との理解です)は2.5mmということからも、

比較的精度を維持できているという印象です。

1平米当たりの耐荷重が225kgが実運用においてどの位置づけなのかはわかりませんが、

感覚的にはそれほど華奢な型ではないことは確かだと思います。

尚、表層のMembraneの厚みは3mmで、目付は15kg、表面粗さはRaで1.6μmと書かれています。

型としては十分な鏡面状態であり、シリコーンを使っていることから140℃までの耐熱もあるようです。

シリコーンエラストマーをFRP成形に用いる際の注意点

ただし注意点もあります。

型材であるシリコーンは形状変更が可能なエラストマー状態である故、

大なり小なり炭化水素が基本構造入っていると推測されます。

そのため、特にエポキシや不飽和ポリエステルのような熱硬化性樹脂を使う場合、

母材であるシリコーンが活性種であるラジカルなどによる攻撃を受けない様、

離型フィルムのようなものを一層適用することが望ましいと考えられます。

もしかすると、Adaptive Mould の表層(成形面)には、このような材料が使われている可能性もあります。

上記の攻撃による劣化が進行するとシリコーンエラストマーは柔軟性を失い、

しわや割れ等が生じた後、最終的には破損します。

また140℃までしか耐えられないので、高耐熱タイプのエポキシの成形などには適用できません。

さらに、シリコーンエラストマーの場合、線膨張が大変大きいことにも注意が必要です。

あまり熱をかけると寸法が狂うことにつながります。

Adaptive Mould の適用事例

紹介した通り、Adaptive Mould の形状自由度は高く、型自体の再利用も可能というメリットの一方、

それほど複雑な形状物を成形できるわけではありません。

ではどのような用途が考えらえるのでしょうか。

最も一般的な事例の一つが建築です。

日本のように建築法が整備されている国ではFRPのような材料は適用が難しいですが、

海外では一般的になりつつあります。

その事例の一つがドバイにある Museum of The Future です。こちらにMuseum of The Future の特集ページもあります。

尚、このミュージアムの被覆材には Notus Compositesが提供する難燃性の熱硬化FRPが適用されており、

過去に以下のコラムでもご紹介したこともあります。

The Museum of the Future の被覆材に用いられた難燃性熱硬化FRP

このような被覆材は最終的なアプリケーションサイズが大変大型であるため、

一気に全体を成形することは不可能であるため、

細かいパネルに分け、それを被覆材として取り付けていきます。

Museum of The Future 自体は大変複雑な形状ですので、

パネルの一枚一枚はなだらかな3次元曲面形状ながら、

少しずつですがその形が異なります。

Adaptive Mould の適用はまさに理にかなった選択といえるでしょう。

比較的なだらかな形状ながら、

一つひとつが異なる形状のものを多く作る必要がある場合、

型の形状変更が容易で型自体も再利用ができる Adaptive Mould であれば、

ハードウェアの数を抑制できるというメリットが際立つことになるからです。

元々試作案件の多いFRPにとって、Adaptive Mould というのは、

製品の成形に向けたコンセプトが合致していれば成形手段の選択肢として興味深いといえるかもしれません。

いかがでしたでしょうか。

今回は成形について型を中心に述べてきましたが、

FRPの製品開発において、最も重要なのは紛れもなく「設計」です。

設計というと機械設計の観点からFEM等の応力解析や、

材料試験を経て得られたデータを土台とした疲労限度線図を用いた形状設計を思い浮かべる方も多いかと思いますが、

一番大切なのは上記の技術的業務の土台となる、

「製品のコンセプト」

です。

本質的な部分だけに特化して言えば、

「何故、その製品(部品)はこの世に存在する必要があるのか」

ということを答えることと同じです。

最近はこの辺りのコンセプトがあやふやなままトレンドに乗る形で一見答えに見えた方向に向かうことで、

プロジェクトだけが先に走るケースも多くあるようです。

このようなものの多くが迷走し、また途中で技術的な設計要件が変化する等、

後戻りが多い業務となり、トレンドワードにもなっている「生産性の低下」につながることとなります。

あくまでもコンセプト設計を含めた設計こそがすべての原点である。

そこをブラさずに日々の研究開発業務に取り組むことが、

FRPに限らず全世界の技術者に求められる姿勢だと思います。