リサイクルPETを用いた発泡GFRTPの断熱材への応用

FRPの中で、強化繊維にガラス繊維を使うことによって得られる機能の一つが断熱性です。

また、日本でもいよいよプラスチック資源循環法が2022年4月より施行され、

回収、再利用というだけでなく、設計・製造には環境配慮設計指針の盛り込みが、

販売・提供では使用の合理化ということについて基準が今後求められるなど、

プラスチックの利用に関する規制が高まる方向になっていきます。

その潮流を活かし、今回注目されているのはPET樹脂です。

恐らく飲み物の容器をはじめ、市場に浸透しているというのが選定背景にあると考えます。

上記のガラス繊維の断熱性とPETの再利用品を組み合わせたGFRTPを、

建築物の断熱材に用いるというのが、

今回ご紹介する製品になります。

技術の基礎はスイス連邦材料試験研究所(EMPA)が担い、Hochuli Advanced AGが製品化

断熱性を重視したリサイクルPETをマトリックスとしたGFRTPは、発泡材料となります。

この材料の基本技術を固めたのは EMPA と呼ばれるスイス連邦材料試験研究所です。

英語だとSwiss Federal Laboratories for Materials Science and Technologyです。

この技術を実際に製品化したのが同じくスイスにある Hochuli Advanced AG という企業です。

このHochuli Advanced AG は上記のフォーム材をコアに、

外側を熱可塑性樹脂としたサンドイッチ構造を有する材料を窓枠に適用できる、

ALPET Insulation Barという断熱性の高いバー材を上市しています。

尚、ALPETというのは商標で、アルミ箔にポリエステルフィルムを複合化したフィルムも、

ALPETとして売られています。

今回はEMPAの以下のリリース記事を参考にポイントを見ていきます。

リサイクルPETを用いた発泡GFRTPの熱伝導率は綿と同等クラス

具体的な断熱性能をみてみます。

上記のプレスリリースによると、

リサイクルペットを用いた発泡GFRTPの熱伝導率は0.1W/mKと書かれています。

これは、身近な材料だと綿(0.08W/mK、40℃)と同じくらいです。

尚、熱可塑性樹脂であればポリエチレンが同0.25-0.34W/mK、ナイロンが0.27W/mK(どちらも常温環境)です。

断熱性としては十二分です。

参考までに窓枠を例にすると窓枠によく使われるアルミニウムの熱伝導率は、

100℃環境で240W/mKです。

これらの数値と比較すると発泡GFRTPは、高い断熱効果があるということはわかるかと思います。

(熱伝導率の参照元:理科年表2020/丸善出版)

・関連記事

熱伝導特性を活用した FRP 繊維配向評価と 熱伝導率 の基本

リサイクルPETを用いた発泡GFRTPで難しかったのは発泡制御

今回ご紹介しているコアを発泡材に用いたサンドイッチ材料は、

窓枠やフレームをはじめとした建築資材への適用が主と想定され、

同一断面の長尺部品として製造されます。

Hochuli Advanced AG が成形方法として採用しているのは引き抜き成形であり、

300℃で溶融された熱可塑性樹脂は引き抜き型で高圧状態に置かれます。

断熱性能だけを追い求めるのであれば、

発泡を多くするに越したことはありません。

しかし、発泡させすぎると今回のようにコア材として使う場合、

コアが外側に与える圧力が高くなりすぎて、

上記で形成する同一断面形状を維持できなくなります。

さらに発泡サイズが大きすぎるとコア材が「粗」の状態となり、

機械特性が低下するというデメリットもあります。

引き抜き成形の工程を考慮しながら、

機械特性を維持できる発泡状態達成が難しかったようです。

当然ながら薄くても断熱性能を発現し、

また建築資材に耐えられる機械特性も得てほしいということであれば、

発泡サイズも大きすぎず、しかし小さすぎずというバランスが重要です。

EMPAによると、この発泡サイズは概ね直径0.5mm程度にまとめられているとのことです。

成形は引抜成形によって行われる

既に述べた通り、今回ご紹介しているリサイクルPETを用いた発泡GFRPをコアとするサンドイッチ構造材料は、

引き抜き成形によって成形されます。

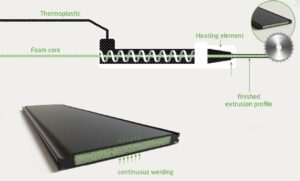

成形工程のコンセプト図は以下のように示されています。

Image above was referred from https://www.hochuli-advanced.ch/en/products

ポイントとなるのは上述した発泡の制御に加え、

サンドイッチ構造の外側の材料でコア材を包み込むというものです。

この包み込むという作業は「連続的な融着」によって達成すると示されています。

工程の概要としては以下の動画を見た方がわかりやすいかもしれません。

前半部分に引き抜き成形の様子が映っています。

また、それ以外にも燃焼試験、

アルミフレームとのアッセンブリー工程、

アッセンブリー後の引張や曲げ試験、そしてクリープ試験、

それに加えて側面圧縮やねじの挿入試験、音響透過損失試験等も画像があります。

熱可塑性をマトリックス樹脂としてFRPを用いる場合のキーはクリープ

今回ご紹介した記事で真っ先に考えるべき技術的な観点は何か。

もし、私がそう聞かれれば間違いなく「クリープ」と答えると思います。

クリープというのは、ある程度の荷重がかかり続けた際、

構造部材に少しずつ、しかし連続的に生じる変形のことを言います。

これはFRPのように高分子を構造部材として用いる場合に注意すべき現象で、

設計していたクリアランスが増加する/減少する、

当初の形状から変形するといったことにつながるため、

設計的観点から大変危険なものです。

特に問題なのが今回のPETも該当する熱可塑性樹脂の場合です。

熱可塑性樹脂は熱硬化性樹脂と異なり架橋点を多く有しているわけではなく、

分子鎖が絡み合っている状態にあります。

そのため、熱可塑性樹脂は熱硬化性樹脂と比べて剛直性という観点で劣るため、

外部から荷重がかかり続けると、分子鎖が少しずつずれるという事象が生じます。

このことについては、既にEMPAも理解しており「The Stepped Isostress Method(SSM)」という、

クリープ変形を予測するシミュレーションを行っています。

これについては以下のような論文も出ているようですので、

またご紹介してみたいと思います。

Assessment of the stepped isostress method in the prediction of long term creep of thermoplastics

Mohamed Hadid etal, Polymer Testing, 34, 113-119 (2014)

概要としては長時間のクリープ変形量を予測する回帰線図を作成するようです。

結局のところ、将来予測には数学が必要ということで、

過去に何度も連載等で述べてきたことですね。

クリープ現象は非線形が主体の減少となるため予測は難しいのですが、

上記のような技術が最適化されることでFRP設計技術の発展にもつながると期待します。

・関連記事