FRP成形における離型のポイントと表面自由エネルギー

FRPというとコストと成形加工が第一、それに次いで品質保証、最後に設計といった順で注目度が低くなると感じています。

そして、第一優先でコストと同等に認識される成形加工において、量産まで意識すると「離型」というのが大きな課題として浮上します。

今回はFRP成形加工における「離型」ということについて表面自由エネルギーとFRP成形における離型の留意点ということについて考えてみたいと思います。

熱硬化性樹脂がマトリックス樹脂のFRP成形では離型は重要

FRPというのは強化繊維とマトリックス樹脂を組み合わせた複合材料です。

しかし世の中一般的にはFRP材料を樹脂材料としてカテゴリー分けする場合も多いです。

そのため、FRPの成形法として射出成形をイメージされる方もいます。

もちろん強化繊維がフィラー扱いの数mm以下のガラス繊維で、

それを熱可塑性樹脂と組み合わせて使うのであれば射出成形もFRP成形法の一つです。

ただFRP適用先として一次構造材のような扱いを想定した場合、

強化繊維の繊維長が数十mm以上、または連続繊維になると、

それに組み合わせるマトリックス樹脂は不飽和ポリエステルやエポキシ樹脂などの熱硬化性樹脂が中心になります。

熱硬化性樹脂というのは成形における加熱硬化前は重合していない液体状態の低分子量体が主のため、

架橋反応を起こす反応性のある官能基が存在している状態にあるのです。

このような反応性官能基が存在する状態の化合物は、それ自身の硬化反応中に他のものとくっつこうとすることがあります。

上記の代表的な熱硬化性のマトリックス樹脂の一つであるエポキシ樹脂は接着剤にも用いられます。

熱硬化性樹脂をマトリックス樹脂として用いる場合、

FRPを型で成形しようとすれば他のものとくっつく性質から、

本来くっついてほしくない金型自身にも密着や接着をすることになるのです。

型から成形体を取り出すいわゆる脱型ができない、または困難な状態ではFRP成形工程は成立しません。

これがFRP成形加工のうち、FRP成形で離型が大切であるという理由になります。

・関連コラム

適切な離型に必要なものは離型膜の薄さ

離型を適切に行うためには何が重要か。

この疑問を考えるにあたっては当社の顧問先での指導経験に加え、以下の情報が参考になりました。

・参照情報

Proper application of semi-permanent mold release systems

上記の本文中に以下のような文言があります。

A common theme for achieving best results ? using very thin coats of release agent while providing full coverage of the tool surface ? is the key to success.

つまり適切な離型を実現させるには離型特性を有する表層膜について、

・極薄膜生成

・均一膜生成

の2点が重要ということです。

これはなるほどと思いました。

恐らく均一膜生成が離型に重要であることに違和感のある方は少ないと思います。

しかし、膜厚が薄い方がいいというのは違和感を感じた方がいたかもしれません。

膜厚が厚い方が耐久性が高く、長持ちしそうであるといったイメージのためかと想像します。

例えばSi系の剥離機能を有する膜を考えます。

FRP成形のような高温環境向けの用途ではありませんが、

一例としてイソシアネートシランを原料にしたようなものがあります。

これらの膜はその化学構造によりますが、数十nm(ナノメートル)で最も剥離(離型)性能が高まるといわれています。

膜厚があまりにも厚いと膜になる際の重合反応中の収縮等により、

膜にひび割れが生じるためです。

これが膜厚は薄い方がいいという論調の背景の一つと推測できます。

その一方であまりにも薄いと所々に穴が開く等によって膜が均一に存在できない、

または離型性能を発現するのに必要な側鎖構造が狙いの配向にならないなどの化学構造上の問題も生じるため、薄いと言いながらも、ある程度適した厚みがあるということには注意が必要です。

もちろん上記のイソシアネートシラン原料の話が金型の離型剤と全く同等かはわかりませんが、

離型を含め、成膜の世界では薄さは重要であることは知っておいて損はありません

離型という現象は表面自由エネルギーで議論されることがある

上記で紹介した記事の中で「a low energy surface」という言葉が出てきます。

これは表面自由エネルギーが低いということを意味しています。

一つの考え方として、接触角をイメージすると良いかもしれません。

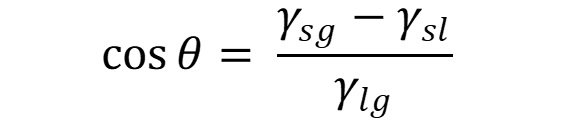

固体、液体、気体の各界面を形成するのに必要な界面エネルギー(表面張力のことです)について、例えば固体と気体の界面エネルギーを[固体/気体](γsg)と示すとすれば、接触角θとした場合に以下のような関係が成り立ち、これはYoungの式といわれます。尚、γlgは[液体/気体]の界面エネルギーです。

濡れる状態にあるということはθが小さくなるので[固体/液体](γsl)の数値が小さくなることになります。

言い換えると液体は固体表面を広がる、すなわち液体と固体の間の界面を形成するのに、

小さなエネルギーで良いということになります。

一方で離型に適した状態にする時はθは限りなくπに近づける、すなわち接触角を大きくすることになるため、

γsgの数値が小さく、固体と気体の間の界面を形成しやすいということになります。

つまりγsgが小さく界面を形成しやすいことが「はじく」に近い状態を作りやすいことになり、

表面エネルギーが小さいというのは当該エネルギーが小さいという考えで概ね問題は無いと思います。

上記の各界面エネルギーを、分散力、配向力、誘起力、水素結合力に成分を分解したものがいわゆる表面自由エネルギーになります。

表面自由エネルギーはYoungの式では表現できないこと、例えば固体である母材とその表面に滴下された液体の表面自由エネルギーの数値が近いか否かによって、濡れ性に対する応答が変わるといったことも表現ができるようになります。

この辺りは以下のような情報が参考になると思います。

・参照情報

これを踏まえると母材とその表面に接触する材料”それぞれ”の表面自由エネルギー数値も関係するため、

参照記事にある「表面自由エネルギーが低い方がいい」というのは絶対的な正解ではないのかもしれません。

離型においては下地材で型の表面を平滑にすることが重要

離型性能を発現するためには、その土台も大切です。

最も警戒しなくてはいけないのは、型の表面に存在する微小な凹凸。

これらを埋めることでアンカー効果等による機械的接合発生のリスクを低減させることが肝要です。

参照記事のFig.1にはそのイメージがわかりやすく表現されています。

型は仮に金属製であったとしてもFRP脱型の際に傷が生じることもあるため、

本観点は重要といえます。

塗り直すときは清掃を念入りに

参照記事で紹介されているのは一度塗れば3から20サイクルはそのまま使えるタイプの離型剤、いわゆる semi-permanent タイプのものです。

そのため、塗り直す作業についてもポイントがいくつか述べられています。

要点としては以下の通りです。

・成形に伴い残留した材料の除去はもちろん、古い離型剤も除去剤を使って丁寧に除去する。

・離型剤は複数回に分け、薄層を形成するように作業し、材料メーカ推奨の層数とする。

・材料メーカ推奨条件に基づき、離型剤に熱をかけて硬化膜を形成する。

ある程度強固な離型の層を形成するためには、一層当たりの膜厚を薄くするというのがポイントです。

Siを含まない離型剤等のラインナップが増えている

ここ数年でVOCの観点から有機系ではなく水系の離型剤が増えました。

本点は冒頭に紹介した過去のコラムでも取り上げています。

それに加えて、離型の世界で注目されているのはSi(ケイ素)を含まないタイプです。

様々な観点からSiを含まない離型剤の意義を考えることはできますが、

一例として以下のような観点が挙げられます。

・離型剤として型に塗布した後、硬化のための加熱は不要

・残留する油分等の発生が少ない

このような背景からこれからは実績のあるSi含有の離型剤だけでなく、

Siを用いないというものも増えるかと思います。

・参照情報

GENERAL QUESTIONS ABOUT RELEASE AGENTS

Silicone-Free Release Agents

昨今の時代の流れによって、労働環境や地球環境に与える影響まで考慮した取り組みが成形加工の工程にも求められるのは不可避であるため、離型剤の選定も戦略的に考える必要があるでしょう。

今回は離型というものについて表面自由エネルギーや離型剤の適用工程での留意点に加え、

Siを含まない離型剤も増えていることもご紹介しました。

量産になると離型というのは工程の中で大変重要になることを実感するかと思います。

品質問題の原因になることもあるからです。

量産ともなれば型も金型になるため、

離型は金型管理の一部になります。

離型剤を選ぶ際は上記の通り環境に対する影響はもちろんですが、

取り扱いのしやすさも考慮しながら選ぶことが求められそうです。

そして表面自由エネルギーなどの定量的指標も用いながら、

適切な離型剤を選択するという技術的観点も重要になるでしょう。

ご参考になれば幸いです。