潜水艇に用いられたFRPの技術的課題の考察

恐らく多くの方々の記憶に残る小型深海潜水艇の爆縮事故。

タイタニック深海旅行中に起こったということもあって、メディアでも多く取り上げられました。

5人もの命が失われた大変痛ましい事故でしたが、

二度と起こさないという意味でも技術的に考察すべき観点もあります。

ここはメディアで報じられている部分ではなく、

潜水艇の爆縮事故から”技術的”に考えるべきことについて述べていきたいと思います。

過去にメルマガでも取り上げていたOceanGateの潜水艇

爆縮事故を起こした潜水艇については、過去に私も取り上げたことがあります。

後から何度か出てきますが、以下のコラムで引用している図の通り耐圧殻の側面にCFRPが使われています(画像中で黒く見えている部分)。

※関連コラム

開発品の段階では Cyclops という名前が付けられていました。

Cyclops 1はのぞき窓が前面全体を覆うような形をしており、

水深500m程度まで潜水するものです。

以下の動画で概要を見ることができます。

それに対してCyclops 2というのが爆縮事故を起こしたTitanの前身となった開発機になります。

耐圧殻の構造部材にチタンとCFRPを併用した構造設計はかなり前衛的でしたが、real-time hull health monitoring (RTM) system等のヘルスモニタリングも活用しながら実運用を開始し、深海への潜水に複数回成功しました。

そして6000m級の深海に挑戦する新たな潜水艇の開発に取り組むというリリースを行った数年後、Titanの事故が起こってしまいました。

Titanの事故に関する振り返り記事を掲載したComposite World

Titanのニュースを見た瞬間、これは自分が取り上げたことのあるものだということに気がつきました。

テレビでも見ていましたが、様々なコメンテーターが様々な発言をしていたのも覚えています。

情報が限られた中でしたので仕方がない部分もありますが、

技術的にいえば明らかに違うと思われるものも散見されました。

そんな中、北米の複合材料業界紙のComposite WorldがTitanの事故を振り返る記事を掲載しました。

※Composite Worldの掲載記事

この内容は大変興味深く、

また実際にOceanGateに取材をしていた方が執筆したこともあり、

私自身も知らない情報が含まれており勉強になりました。

今回はこの記事も参考にしながら、今回の事象を技術的観点から考察してみたいと思います。

事故原因の特定が難しい故、様々な推測原因が取り沙汰される

今回のTitanの事故により、OceanGate本社のある北米でも批判が噴出しました。

OceanGateを批判する新聞記事や動画は多く存在します。

私自身もいくつか北米発信の情報に目を通しましたが、かなり厳しめの表現が認められました。

上記のComposite Worldの記事でもOceanGateに加え、潜水艇の開発を主導したRush氏への批判が多く見られると述べられています。

Titanの覗き窓だったアクリルガラスが破壊の起点になったといった内容の情報も見られますが、

耐圧殻の筐体部分に用いられたCFRP(炭素繊維強化プラスチック)の破壊が主因ではないか、

という話が多いようです。

OceanGateに対して批判的なある動画では、CFRPの比強度、比剛性の高さを生かして潜水艇内部空間を広げ、できる限り多くの人を同時に運べるするようにするという営利最重視の姿勢が事故を生んだ、といったことを述べていました。

CFRPを使用したのを構成材料の低コスト化狙いだったという情報も批判の対象になっています。

低コスト化したことが事故の遠因ではないかということのようです。

実際のところ本当の原因究明はかなり難しいと考えられますが、

可能性の一つとしてCFRPが挙げられるのは当然とも言えます。

過去の潜水艇でもFRPは用いられている

FRPが潜水艇に用いられることは決して珍しいことは有りません。

少し古い情報ですが日本の大深度有人潜水調査船「しんかい6500」にもFRPが用いられています。

FRPが用いられているのは主に船体外皮とバラストタンクです。

船体外皮はその名の通り、一番外側に装着される保護板であると同時に整流形状物としての役割を担っています。

FRPの成形時の形状自由度が生かされています。

船体外皮に用いられているのは(イソ系)不飽和ポリエステルをマトリックス樹脂としたGFRPです。

Tガラスの朱子織クロスとEガラスの平織クロスの交互積層で製作され、12プライの厚み3.5mm程度です。

ガラス繊維を用いているのは耐衝撃性の観点と考えます。

耐圧殻ではなく外皮なので耐圧性は必要ありません。

その一方で、バラストタンクは排水時の圧に耐えるため強化繊維を炭素繊維としたCFRPが用いられました。

しかし、最外層はガラス繊維を強化繊維としたGFRPです。

理由はバラストタンクの最外層が他の構造部材であるチタンと接触することにあります。

炭素繊維は導電性があるため「電食の発生」を回避するためです。

CFRPによる電食については、過去のコラムでも触れたことがあります。

※関連コラム

尚、上記のバラストタンクのマトリックス樹脂も不飽和ポリエステルです。

これは、採用されたFRP成形法であるハンドレイアップが行いやすいというのが理由と考えています。

しんかい6500では耐圧殻にはFRPを用いずチタン合金を採用

ここで特記すべきは、しんかい6500では耐圧殻にFRPを用いなかったということでしょう。

既に述べた通り、OceanGateのTitanの耐圧殻はチタンとCFRPのハイブリットです。

このような違いもCFRPがTitan爆縮の一因ではないか、

と疑わせる動機の一つになっていると想像します。

「Titanを作るためにいくつかの慣習(規則、ルール)を破った」というOceanGateのRush氏の話は、参照したComposite Worldの記事にも書かれています。

この慣習を破ったという話の中に、チタンとCFRPを併用した耐圧殻というものが含まれているでしょう。

CFRPの破壊がTitan爆縮の主因であった場合に想定される原因とは

Titan爆縮事故の原因が仮にCFRPであった場合、何が原因かということについて考えてみたいと思います。

Composite Worldの記事の主張

述べられているのは、

「圧縮荷重がかかるところに使われた事」

というのが原因とのこと。

つまり、繊維が途中で切れていない連続繊維のCFRPの場合、

引張方向では強化繊維が荷重を担保するため大変高い強度と剛性が出るのに比べ、

耐圧殻の筐体のように外から内に向けて圧縮系の力がかかるとその特性が生かせないのではないか、

というのが主張の主たる部分になります。

4,993 psi(約350kgf/cm2)という強い水圧に耐えるのは容易なことではないということが趣旨だと思います。

この論調に対する私の考えを述べたいと思います。

Titan爆縮がCFRPの破壊に原因にある場合の考察

以下、私の考察結果を述べたいと思います。

Composite Worldの主張には一理ある

最初に言うべきはComposite Worldの主張には一理あるということです。

確かに圧縮だと中弾性高強度のPAN系炭素繊維の連続繊維CFRPにおいて、

当該強度は引張それと比較して1/3から1/4程度に低下します。

良い観点を指摘していると思います。

実際、高圧タンクやパイプのような”内から外”に力が加わるような荷重、

すなわち筐体の壁面に引張りが主となる荷重がかかる使い方の方がFRPを用いるには妥当です。

純粋な圧縮荷重だけであれば今回のような荷重では壊れる可能性が少ない

その一方で疑問もあります。

水圧は4993psiという話が出ました。

仮にこれが水圧による最大荷重だとすると、

CFRPの材料特性という観点からは全く問題ないスケールです。

より具体的には上記のPAN系の中弾性高強度の炭素繊維を用いた場合の圧縮破壊強度から見ると、

私の手元データと比較して1/20程度でしかありません。

恐らく破壊の問題点として大きいのは、

「綺麗な面内圧縮では”ない”荷重がかかった」

ということにあるでしょう。

この観点が技術的にいうと重要と考えます。

FRPの圧縮特性は材料試験において面内特性しか取れません。

講演、セミナー、顧問先での指導でも繰り返し言っていますが、

「面内と面外は分けないと材料特性は取得できない」

という部分を理解できていない方が国内外に多くいます。

ここの理解にも立ちはだかるのが「FRPの異方性」という単語です。

FRPの面外強度特性は面内特性値と比べて1/20以下になることもある

面内と面外といって、それらが何かを即答できる方はどのくらいいらっしゃるでしょうか。

この辺りの理解は浸透してきたとも感じますが、

まだまだ道半ばとも思います。

面内というのはその名の通りある平面で破壊と変形が完結する場合の特性、

面外というのはその面から離脱する、または沈み込むような破壊や変形をする際の特性を言います。

面外は「層間」ともいいます。材料が積層された「層」と「層」の「間」に関する特性だからです。

この辺りは過去にも複数のコラムや連載で述べていますので、

詳細はそちらをご覧ください。

※関連情報

「 機械設計 」連載 第十七回 異方性の理解に向けFRPの 強化繊維配向 を捉える

仮に今回のTitanにおいて、水圧によってCFRP、もしくは組み合わさっているチタンやアクリルガラス等が”変形”したと考えてみてください。

その瞬間、

「CFRPに発生する荷重は面内と面外が組み合わさった複雑なモード」

となります。

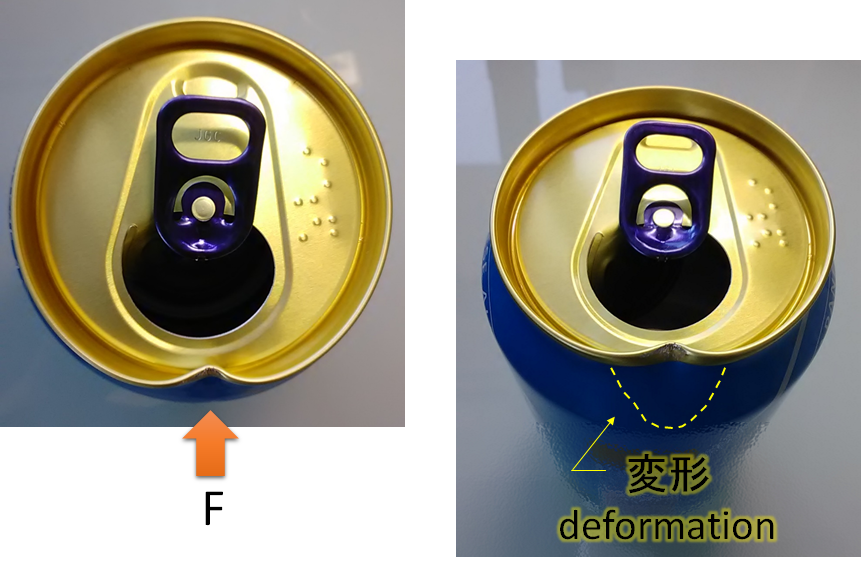

例えば中身が空になったアルミの缶を思い浮かべてください。

その飲み口のあたりの端部である”リング”の一か所に力をかけ続けると、

どこかでそのリングが大きく変形すると思います。

アルミ缶の端の円形がつぶれるイメージです。

このような変形をすると、端の部分だけに加わったはずの変形がアルミ缶の側面にも及びます。

言葉だけで説明するのは難しかったので、手元の空き缶を使って再現してみました。

Fが力をかけた方向と位置、端の円形が変形するとその変形は側面にまで到達していることがわかります(黄色破線で示した輪郭領域)。

これがまさに側面に対して、面内と面外が組み合わさった荷重モードになります。

この事象の発生時、FRPの破壊の起点になるのは高い確率で

「層間せん断の荷重モード」

になります。

マクロ的(全体的)にみるのではなく、あくまで変形が大きいところに局所的に生じるとご理解ください。

層間せん断特性値は、上述のPAN系CFRPの場合で引張特性のそれに比べて1/20以下になります。

そしてかなり特性値の高い繊維と樹脂を使っても、水圧に耐えられるか否かのぎりぎりのラインとなるでしょう。

私はこのように、CFRPに付随する部品の微小変化によって生じた生じた層間せん断荷重が、

CFRPの最終破壊の起点になった一因と考えています。

曲げでは面内と面外の議論はできない

これらの特性を一緒くたに評価できるのでいいと誤解される方の多い「曲げ試験/特性」では、

上記のような議論をすることはできません。

面内と面外の特性が混合している状態では形状因子が大きすぎて、

材料特性だけでは話が収束しないためです。

曲げ特性が試験片の形状パラメータに依存するのはそのような理由です。

この辺りも過去の連載で述べたことがあります。

※関連情報

「 機械設計 」連載 第四回 「 曲げ試験 」は意味がない?!

繰り返し疲労に関する考え方も必須

繰り返し疲労に関する考え方も不可欠です。

Titanが繰り返し疲労によって破壊が進展したことが、爆縮の原因になったという可能性も否定できません。

特に理解すべきはLCFとHCFの違いです。

LCFはLow Cycle Fatigue、HCFはHigh Cycle Fatigueの略です。

LCFはイベントごとに生じる繰り返し疲労に関する評価、HCFは運用時に不可避で生じる繰り返し疲労に関する評価になります。

疲労試験については基本から連載で述べたことがあります。

※関連情報

「 機械設計 」連載 第二十九回 FRP動的疲労試験のはじめの一歩

今回私が気になっているのはLCFです。

Titanでいえば潜水回数です。

一度浸水し、引き上がるまでで1サイクルです。

このLCFはHCFと比べて応力水準が極めて高いことが多く、

FRPの初期破壊につながることもあります。

カイザー効果で許容応力の低下が下げ止まればいいですが、

一般的にFRPは疲労限が無い材料と言われており、

LCFによって破壊が微小ながら進展している恐れがあります。

※関連コラム

カイザー効果 をベースにした AE によるCFRP健全性評価検討

このような微小損傷の蓄積がFRPの突然の最終破壊につながる可能性は十分にあります。

やはり、FRPの構造設計には回帰分析を中心とした確率の考え方を取り入れた疲労設計の要素が不可欠なのです。

※関連情報

「 機械設計 」連載 第三十二回 FRP内部損傷の動的疲労特性への影響

「 機械設計 」連載 第三十三回 FRP動的疲労試験分析手順 回帰モデル選択と設計許容線図

いかがでしたでしょうか。

今回は人命が失われるという痛ましい事故を引き合いに、

いかに技術的な考察が再発防止に重要かを理解いただきたく、

技術的な考察の一部を展開しました。

時に技術においても失敗は不可避です。

重要なのは批判に終わらずその事実に向き合い、

同じことが起こらないよう考察することです。

これは技術者、研究者しかできないことです。

世界中の技術者や研究者がこのような取り組みをすることを期待したいと思います。