高効率モータと期待される CFRP wrapped motor

身の回りの家電からパソコン、エレベータやエスカレータに加え、ドローンや自動車への適用、最近では航空機にも適用検討が進むモータ。

動くものを電動とする方向性がすべて正しいか否かはわかりませんが、現段階では電動化が正解であるという強い流れがあると感じます。

そしてこの電動化の流れに応じる形でFRPも素材の一つとして活用されています。

例えばトレンドの一つでもある自動車の電動化を見てみても、

バッテリーエンクロージャーがあり、

自動車に限らない据え置き用途領域も含めると燃料電池のガス拡散層はその一例です。

※関連コラム

移動を主たる機能とする自動車を例とした電動化では、

バッテリー、ソフトウェア、そしてモータが肝だと言われていますが、

今回はモータを一例にFRP適用事例をご紹介したいと思います。

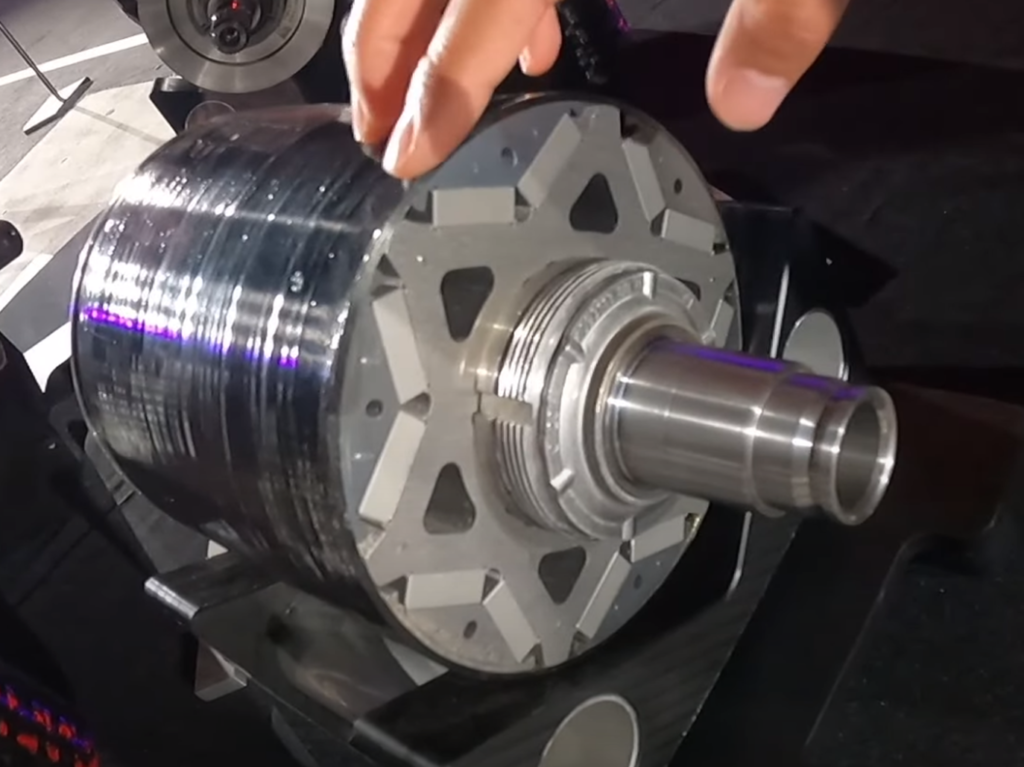

Teslaも取り組むバッテリのロータへのFRP適用

Image above was referred from Antti Lehikoinen/Tesla’s ‘Carbon-Wrapped’ Motor

情報としては少し古いですが電気自動車メーカの一社である Tesla が、

モータのロータにCFRPを用いた「Carbon Wrapped Motor」を採用するという情報が出ました。

以下の動画はその一例です。

Carbon Wrapped Motorとは、具体的にはモータのロータ外側をCFRPで巻き付けたものになります。

モータの構造については以下のようなサイトが参考になります。

※参考情報

例えば以下の情報によると Tesla Model S Plaid のモータには、

Carbon Wrapped Motorが適用されていると述べられています。

How Tesla’s ‘Carbon-Wrapped’ Motor with AFP could revolutionize electrification in Automotive

この情報も参考に、もう少し本技術について述べてみたいと思います。

モータの外側にCFRPを巻き付けるのにはAFPを適用

どのようにロータにCFRPを巻き付けるのかについて複数のやり方がありますが、Teslaを例にするとAFP(Automated Fiber Placement)という自動積層技術を用いているようです。

AFPというのは門型や片持ちのロボットを用いて、

三次元形状を有するマンドレルや型の表面に連続的にFRPを積層していく技術になります。

過去にも何度かAFPについてはご紹介したことがあります。

※関連コラム

Automated Dynamics 社が レーザー 加熱の Fiber placement 自動積層 装置発表

FRP学術業界動向-NCF を用いた 風力発電 ブレード製作自動化検討

ロータをCFRPで固定するのは効率向上が主目的

そもそも何故ロータをCFRPで押さえつける必要があるのか、

ということについて疑問を感じた方がいるかもしれません。

その理由を理解する第一歩としては、以下のような動画が参考になります。

モータ効率向上のポイントの一つは回転の加速とトップスピードを高めることにあり、

当然軽い方がどちらも達成しやすくなります。

よって軽量化がCFRP適用の観点のひとつです。

さらに回転数が大きくなればなるほど遠心力も大きくなり、

回転軸に対してロータは外側に広がろうとします。

それを押さえつけるにあたり、その回転周方向の強度が高いことに加え、

変形抑制のため弾性率を高くする事が不可欠です。

強い異方性を有するものの特定方向の特性を高められるFRPを用いる場合、

回転の周方向に繊維を配向させることで上記の事を達成したと考えます。

さらに、CFRPは線膨張係数が極めて小さいため回転中にモータの温度が上がっても変形が小さく、それによってロータとステータの接触を回避しやすいことから、両者のクリアランス(間隔)を小さくできることから小型化にも貢献できます。

それに加えてCFRPは金属と比較すれば伝導率も低いため、概ね絶縁材料となります。

その結果、渦電流などによる発熱損失を抑えられるメリットもあります。

熱がモータ効率損失の主たる原因の一つであると考えれば、

ここもCFRP適用動機の一つになると思います。

FRPをロータに用いる場合の留意点

少しだけ技術的な話をしたいと思います。

特定方向に強い弾性率と強度が必要という領域に対し、

FRPを使うというコンセプトは極めて妥当です。

その上でいくつか理解すべき点があるのも事実です。

初期破壊モードはせん断によって起こる

今回のような円筒形状物にFRPを巻き付ける場合、

初期破壊は引張ではなくせん断モードで起こることを想定すべきでしょう。

一見引張のように見えますが、

最初に破壊するのは最外周に存在する材料末端の剥離だと考えられます。

最外周の材料が外側に広がろうとすると、当該材料に基本は面内せん断荷重がかかることは理解できるかと思います。

これがある程度以上になると、跳ね上がるように外側の樹脂が剥離すると思います。

剥離をしますが、荷重モードとしてはせん断です。

破壊に対する耐力を理解するには破壊靭性とクリープ特性評価が重要

どのような評価が妥当かについて述べます。

この末端の破壊に注目した場合、ミクロの視点では Mode IIの破壊が生じます。

※参照コラム

この特性をまず理解することがポイントです。

当該特性に影響を与えるのは強化繊維の弾性率に加え、

「”使用環境温度における”強化繊維/マトリックス樹脂間の接着力とマトリックス樹脂の靭性と弾性率、そして破断伸び」

です。

特に重要なのが樹脂の特性でしょう。

”使用環境温度における”というのも重要です。モータ内部は高温になるため樹脂の特性は大きく変化します。

粘弾性特性を有する樹脂は高温になるほどゴム成分が優勢になるので靭性や破断伸びは高まる方向になりますが、接着力や弾性率は低下します。

この変化がどのように生じるかによって、上述した初期破壊に”どの程度耐えられるか”が決まります。

更に今回のようなアプリケーションではクリープに対する知見は必須です。

クリープというのは一定荷重がかかり続けた場合、

どの程度の永久変形が生じるかを評価するものです。

※参照コラム

モータのコアを押さえつける必要がある上、強い遠心力がかかるということは、

例えばCFRP wrapped motorでは常に何かしらの荷重がCFRPにかかり続けることになります。

FRPではクリープが考慮されることは少ないのですが、

クリープ特性が一般的に高いといわれる熱硬化性のCFRPであっても、

今回のような過酷な環境で使用する以上、クリープ特性の評価は不可避と考えます。

長期耐久性に対する評価も必要

かなりのボリュームになるため詳細は割愛しますが、

高分子であるマトリックス樹脂は荷重負荷下では熱劣化が促進される、

ということが知られています。

よって長期利用を想定した評価、例えば高温環境への長期曝露によるFRP特性変化把握も不可欠です。

例えば当該特性変化の一つである高温酸化劣化についてであれば、

力がかかり続けることで分子の配列が変化し、

酸化劣化を促進する気体(酸素など)や溶媒等の浸透を助長するのではないか、

と私は考えています。

ただ、酸素が存在しない環境下であっても劣化が進むという報告例もあることからも、酸化劣化だけでなく、分子間力の低下/変化やマクロ的視点での結合切断が応力負荷環境下では進行するのかもしれません。

過去のコラムでにおいて、Mises応力負荷下で、その経過時間によって分子構造を維持できる量というものを予想する関数モデルを用い、CFRPの劣化挙動の予測と実測との比較を行った研究論文を取り上げたこともありますので、興味のある方はそちらもご覧ください。

※関連コラム

FRP学術業界動向 CFRPの 熱酸化劣化 による特性変化に関する研究

モータ効率向上の取り組みは素材だけでなく形状の観点からも進められる

モータの効率向上に向けての取り組みとして、

今回はロータの外側にCFRPを巻き付けるものをご紹介しましたが、

当然ながらそれ以外の取り組みもあります。

その一例が平角線を使った成形済みコイルセグメントで構成されるヘアピンモータです。

ステータにこの形状設計を採用することで、

モータの小型化、トルクの向上、出力の安定、冷却効率の向上等を実現できる、

といったことが以下のTaycan Turbo Sに関する動画で述べられています。

もちろん、それだけではなく連続的に作りやすいといった製造効率の観点もあるようです。

FRPとは直接関係ありませんが、モータの世界も形状というパラメータを基軸とした検討が進められている、ということが示されており、FRPの世界も同様に形状に関する検討が必要なのだと思います。

今回はモータに用いられるCFRPについてご紹介しました。

特定の方向に強烈な力のかかる用途において、

FRPというのは大変有効です。

ただし、異方性に関する考え方は不可欠である上、

荷重モードをきちんと考えないと今回のようなCFRPの使い方において、

破壊形態を理解することが困難となります。

さらに長期利用を想定したクリープ特性や酸化劣化に関する評価視点も必要です。

今後も様々な領域にFRPが使われていくことを期待したいと思います。