PCアロイをマトリックス樹脂とした透明なGFRTP

一般的にFRPは不透明です。

もしFRPを透明にできれば例えば採光や、FRPによる保護をしても直下のものが見える等が可能になります。

今回は透明なFRPを熱可塑性樹脂であるPC(ポリカーボネート)のアロイと、

ガラス繊維を組み合わせたGFRTPで具現化した以下の論文をご紹介します。

透明なFRPは従来熱硬化

この取り組みのポイントは、透明なFRPは従来熱硬化性樹脂をマトリックスとした系で検討されてきたのに対し、

熱可塑性樹脂で実現したことにあるようです。

熱硬化性樹脂を用いたケースでいえば、以下のような論文は先行事例の一つになります。

熱硬化性樹脂をマトリックス樹脂としたFRPの課題として論文中でも述べられているのが、

リサイクルの難しさと成形サイクルの長さです。

成形サイクルについて射出成形をベースに議論されると熱硬化性樹脂のFRPは熱可塑のそれと比較し、

その差は圧倒的と言えます。

ただそれなりに大型の成形物や強化繊維量が多いFRPの成形になると、射出成形の適用は困難となる上、昨今の高速硬化が可能になりつつあるマトリックス樹脂の進化を考えれば、必ずしも成形サイクルにおいて熱可塑が熱硬化より優れるということにはならないと私は考えます。

高速硬化が可能な熱硬化性マトリックス樹脂については、過去のコラムでも取り上げたことがあります。

※関連コラム

室温保管が可能な 高速硬化型 CFRPプリプレグの実用化研究開発

リサイクルについては熱硬化だと課題が多いのは間違いないでしょう。

いずれにしても、熱可塑性樹脂をマトリックス樹脂とした透明なFRPはほとんど前例がないということは、念頭に置く必要があります。

FRPの透明化に向けたマトリックス樹脂の課題は相分離、結晶化、屈折率の不一致

FRPのような材料を透明にするためには、

想定される3つの障害を乗り越える必要があるとのこと。

その3つの障害というのが、

相分離

結晶化

屈折率の不一致

だと書かれています。

相分離を防ぐため混和性の良い材料であるPCとPCLを組み合わせているとのことです。

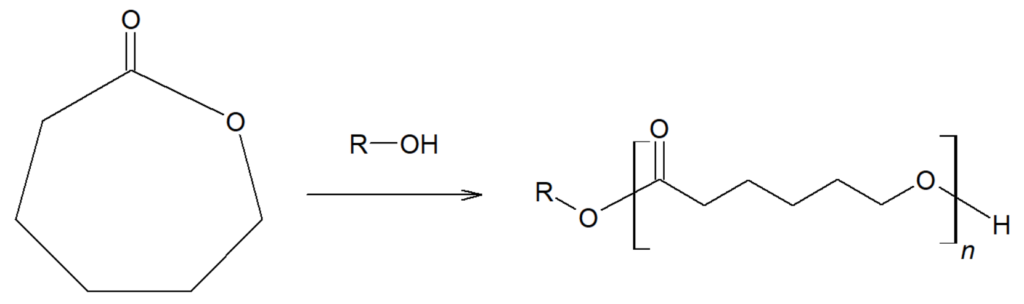

PCL(Polycaprolactone)はε-カプロラクトンという環状化合物が開環重合して得られるポリマー(高分子)になります。

この反応式を示すと以下のようになります。アルコールによる開環重合を示しています。

Drawn by FRP Consultant

では、結晶化と屈折率の不一致の課題はどのように乗り越えているのでしょうか。

非晶性であるPCの割合を増やすことで非晶性アロイになる

大変興味深い結果でした。

PCは非晶性ですが、PCLは結晶性の高分子です。

そのためPCLを入れる以上、結晶性高分子としての性質が発現する可能性があります。

論文中のFigure 2にDSCのチャートが書かれていますが、

PCLの割合がアロイ全体の35wt%になると冷結晶化のピークが消えることが明らかになったとのこと。

これはアロイが非晶性になったことを意味しています。

熱分析であるDSCの結果から結晶性か非晶性かの区別をするのは一般的な手法ですので、

もしご存じなかった方は知っておくといいかもしれません。

マトリックス樹脂の配合比変更でガラス繊維とマトリックス樹脂の屈折率を合わせる

もう一つが屈折率の不一致という課題についてです。

今回マトリックス樹脂として用いたのは、

PCとPCLのアロイ(溶融混合物)です。

PCとPCLの屈折率は、それぞれガラス繊維のそれと比べて高い、低いの関係にあるため、

両者を混ぜればアロイの屈折率をガラス繊維に合わせることができることになります。

それぞれの D Line (589.3 nm)の光源に対する屈折率は以下の数値になると記述があります。

ガラス繊維(E-Glass):1.547

PC:1.582

PCL:1.466

PCとPCLを組み合わせてアロイとすることで、屈折率の不一致という課題を解決するのが、

本論文で最も重要な観点といえるでしょう。

透明度は Haze meter で定量評価

透明か否かというのは定性的な判断になるため、

本論文では Haze meter という計測機器を用いています。

Haze値という数値は、拡散透過率というものを全光透過率という数値で割った値のことで、

透明度が高いほどこの値はゼロに近づくようです。

全光透過率はサンプルを通過した光が参照白板に当てた際に受光器が受光した光、

拡散透過率は上記において白板の代わりに光トラップでサンプル通過後に直進してきた光を吸光し、

純粋に拡散された光とのこと。

透過光そのものではなく、拡散光で透明度を評価しているのが興味深いところです。

この辺りは、以下のような動画とサイトが参考になるかと思います。

※参照サイト

Haze meterによる評価結果から、アロイでのPCとPCLの配合割合が65:35になるとヘイズ値が最小になることが示されています。

ここまでの結果で、非晶性でかつヘイズ値が最小化できるアロイの配合が明らかになったといえます。

GFRTPの強化繊維はチョップドストランドとロービングクロスを採用

配合比の決まったアロイをマトリックス樹脂、

チョップドストランドとロービングクロスをそれぞれ強化繊維としてGFRTP平板を成形しています。

後述する材料特性評価用の試験片製作のためです。

前者は強化繊維も入れた状態で押出成形、

後者は強化繊維を入れずに押出成形した樹脂をロービングクロスに減圧下で含浸させ、

GFRTPの平板を成形したと書かれています。

ロービングクロスを強化繊維としたFRP成形を中心に、

詳細の記述は一部割愛されているようです。

ロービングクロスとチョップドストランドの両方を評価する目的は、

ロービングクロスをリサイクルのために粉砕する等の物理的処理により短繊維化する結果、

どの程度特性が変化するかを確認するためと書かれています。

産業用途での動機がきちんと述べられているのは良いと思いました。

材料特性は強化繊維によって高強度・高剛性となるが破断伸びは低下

予想通りといえば予想通りですが、

強化繊維と組み合わせることにより引張の強度、弾性率は向上することが示されています。

強化繊維が無い場合のPC:PCLアロイの数値(弾性率:0.48GPa、強度:16.6MPa)に対し、

チョップドストランド、ロービングクロスの弾性率、引張強度は、

それぞれ4倍(チョップドストランド:1.79GPa、ロービングクロス:1.86GPa)、

3から8倍(チョップドストランド:54.1MPa、ロービングクロス:26.6MPa)となっています。

SS線図を見ると熱可塑性樹脂の良さが出ており、

ロービングクロスでも破断伸びが10%近くとなっています。

この破断伸びは高靭性という観点から大変魅力的です。

ただシャルピー衝撃試験の結果だとチョップドストランドの場合、

樹脂単体の場合と比べてシャルピー衝撃値が大きく低下することに注意は必要でしょう。

強化繊維は強度と弾性率の大幅な向上につながる一方で、

耐衝撃特性の低下などの脆性材料としての性質を強めることを理解することは重要かと思います。

詳細については論文をお読みいただければと思います。

今回の論文から考えるべきことは何でしょうか。

チョップドストランドを強化繊維としたGFRTPの特性が低いことについて

今回、ガラス繊維の屈折率と合わせたPC/PCLのアロイについて、

チョップドストランドマットを強化繊維とすると破断伸びの大幅な低下や、

PCと変わらない程度しか発現しない引張強度、

樹脂単体と比べて際立って低いシャルピー衝撃値を示す等の結果が出ています。

主な原因として、チョップドストランドマットの端部の応力集中と、

それに伴う破壊の連鎖によるものではないか、との旨が論文で記述されています。

これはこれで一理あると考えています。

Shear LagモデルというFRPにおける応力伝達はせん断モードが主である、

という考え方において、繊維端部付近では強化繊維は荷重を担えず、

またその近傍ではせん断応力が高まると考えられています。

Shear Lagモデルについては過去のコラムでも取り上げたことがあります。

※関連コラム

はじめてのFRP 界面接着評価 フラグメンテーション法 とは

これに加えて私が上記の事象の原因ではないかと考えているのが、

「マトリックス樹脂の含浸不足」

です。

例えばチョップドストランドマットというのは、

複数のガラス繊維で構成されています。

この内部まで、溶融粘度が高い熱可塑性樹脂が入り込むのは難しいはずで、

樹脂が含浸しきっていない繊維束の内部が破壊の起点になったのではないか、

と私は考えます。

ガラスクロスは連続繊維ですので、内部まで含浸していなくても衝撃や引張応力を強化繊維が担えるため、

樹脂単体よりも高い性能が出たのではないでしょうか。

押出成形によりチョップドストランドの繊維長は120μm程度と短くなっていることから、

せん断力がかかって繊維束がほぐれている可能性もあり、

私の仮説は間違っているかもしれません。

ただ、いずれにしても興味深い結果です。

透明という新たな機能性

冒頭でも触れたように、透明という機能性によって想定しているのは採光の実現のようです。

これまでガラスや樹脂などの準構造部材が担ってきた採光を、

FRPという構造部材が担うというのは大きな前進と捉えるべきでしょう。

ドローン等の軽量化が命のアプリケーションでは、

構造部材をできる限りシンプルかつ軽くできるかが勝負です。

採光したい位置に今回のような透明なFRPを用いれば、

例えば従来ガラス窓等、構造部材としては存在していなかったところに、

剛性を持たせることができるようになります。

上記の取り組みは他の箇所の構造部材の削減や薄肉化につながるため、

室内空間の拡大や機体重量の軽量化を実現できます。

さらにFRPが耐腐食性(耐薬品性)に優れているということを応用し、

腐食性ガスや薬液を取り扱う工場の採光窓や、

腐食性液体が流れる配管に用いて流量を目視確認する、

といった適用法も考えられるかもしれません。

いかがでしたでしょうか。

透明なFRPを、熱可塑性樹脂をマトリックス樹脂として実現したというのは大変興味深い成果だと思います。

ガラスのような透明性はないかもしれませんが、

光を通すという機能でこれまで想定していなかった用途にその範囲が広がるのです。

今後、透明なGFRTPが様々なアプリケーションに採用されることを期待したいと思います。