半導体パッケージやプリント基板向けの生分解性FRPの評価

今回は半導体パッケージやプリント基板向けの生分解性FRPの評価として、

半導体業界の技術的動向に触れた後、

基板向けの「生分解性FRP:Flax(亜麻)/PLA」について技術評価例をご紹介します。

半導体業界における技術的動向

産業のコメともいわれる半導体を国産化しようという取り組みは、

様々なマスメディアで報じられている通りです。

半導体という業界では様々な取り組みがあるようですが、

今回はその一つであるワイドギャップ半導体材料について簡単に触れたいと思います。

ワイドギャップ半導体とは

個人的には以下の動画が分かりやすいと感じました。

従来の半導体と比較し、高電圧、高周波、高温環境で動作できる、

耐久性と効率性を有するものと紹介されています。

結果として過酷な環境に使用できることに加え、小型化できるのが強みとのこと。

効率化のポイントとしてはスイッチング損失の低減です。

半導体の中では、価電子帯に存在する自由電子に外部からエネルギーが供給されることで、

禁制帯と呼ばれるギャップを乗り越え伝導帯に移動させる、

すなわち励起させることで電気が流れるということが起こっています。

この禁制帯と呼ばれるギャップは絶縁破壊電界強度で語られますが、

ワイドバンドギャップ半導体はその数値が大きいことになります。

絶縁破壊電界強度が高ければ高いほど、

意図しない電流が発生しにくいことになるため、

耐圧性能(耐電圧性能)を高められるというメリットにつながるようです。

ワイドギャップ半導体の研究例

一例として以下の研究を簡単にご紹介します。

宇野 和行, 田中 一成, 尾友 響, 深紫外光検出器を目指した酸化ガリウム薄膜の水晶基板上ミストCVD成長, 材料, 2024, 73, 10, 778

水晶基板上の上にミストCVDにより酸化ガリウム薄膜を生成させ、

X線回折、AFM、光透過、SIMSによる評価を行い、

光検出器に応用できるかを検証しています。

深紫外とは

主に190から280nmの波長の光で紫外線になります。

この光はオゾン層や水によって吸収されるため、

地上に到達する太陽光に含まれていないのが特徴故、

環境光の影響を受けないセンシングに応用できる波長領域として注目されているとのことです。

これを踏まえ、結晶構造により255 nm(α相)、または280 nm(β相)にそれぞれ吸収帯を有する、

酸化ガリウム(Ga2O3)を評価対象に設定することで、

深紫外の周波数帯でのセンシングへの応用可否を見ようとしています。

ミストCVDは薄膜生成手法の一つ

ミストCVDは薄膜生成技術の一つで、

膜原料を含む錯体含有溶液に超音波をかけてミスト状にしてキャリアガスで基板上まで誘導し、

その基板上で熱をかけながら微小結晶を生成、成長させることで薄膜を生成します。

蒸着などと異なり、真空環境を必要としないのは強みの一つのようです。

膜生成温度を550℃に設定したことで紫外線に応答する薄膜生成に成功

光応答性を光導電性で評価するとのこと。

フッ化水素酸と脱イオン水で表面をエッチングした水晶基板の上にGa2O3をミストCVDで成長させた後、複数水準の温度で膜生成を行っています。

結果、薄膜生成温度を条件中最高温度の550℃にすることでアモルファス構造が減少し、

可視光が含まれるハロゲン照射下では不導体、

同紫外線の重水素ランプ下では導体になることを確認したとのこと。

結果として、深紫外の波長領域を基軸にしたセンシングの可能性が示されたようです。

このように半導体の世界では、その結晶構造と応答性をはじめ、

様々な研究が続けられています。

ここからは話をFRP関係に移ろうと思います。

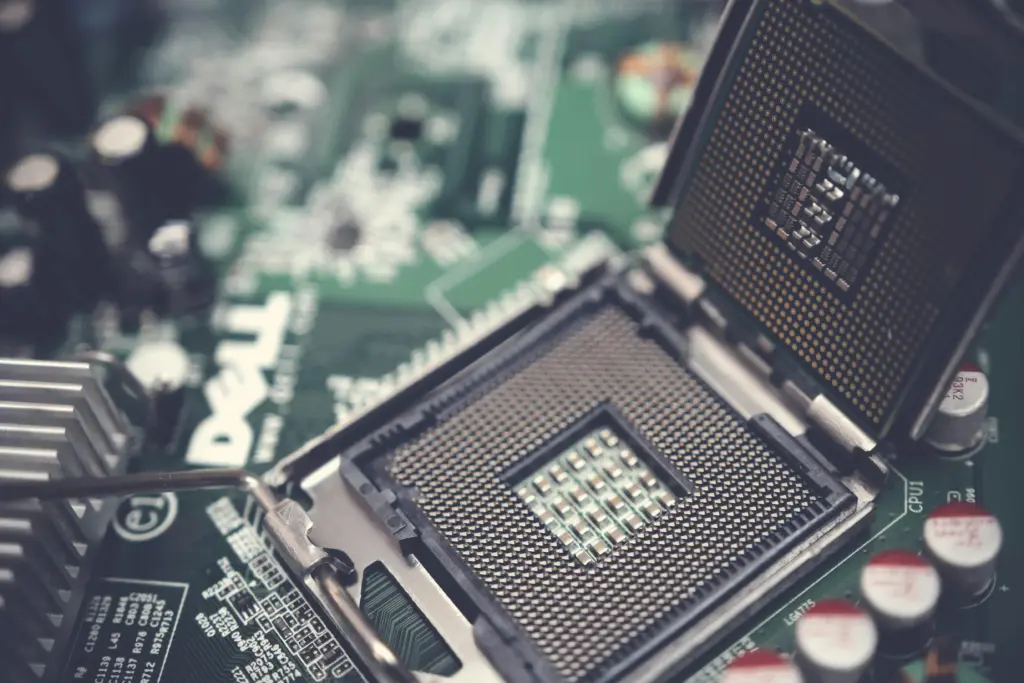

FRPが多く使われる基板

ご存じな方も、そうでない方もいるかと思いますが、

電気電子機器の基板にはFRPが多く使われています。

一般的なのはガラス繊維とエポキシを組み合わせたガラエポ

基板材料をガラエポと呼ぶ方もいると思います。

基板材料でいうガラエポは、その名の通りガラス繊維とエポキシ樹脂を組み合わせたGFRPのことで、

ロービングクロス(平織のガラス繊維)とFR-4(難燃性エポキシ)の組み合わせが代表例といえます。

FRPを基板に用いる理由

軽量化ももちろんありますが、それ以上に重要なのが絶縁性と剛性です。

電子回路を有する基板なので、想定した回路以外のところに電気が流れてしまうと動作不良やショートすることもあるため、絶縁性は不可欠です。

またプリント基板は複数層にするのが一般的であるため、

剛性が無いと各層の平面形状を維持できません。

そして基板に用いられるGFRPは相応の量になるため、

代表的なマトリックス樹脂であるエポキシ樹脂も、

構造部材のFRP向けというより、このプリント基板向けの開発が先行することが多い印象です。

基板と一言で言っても様々な種類がある

これについては以下のようなサイトで、

分かりやすく分類の上で記載されています。

※参照情報

例えば冒頭ご紹介した半導体の土台となる半導体パッケージ基板は、

プリント基板に半導体を実装するための微細基板とのことです。

前述の複数層構造を基本とする多層貫通基板についての情報もあります。

それ以外にも高周波に対応したミリ波レーダ向けのハイブリット基板、

柔軟性を有するフレキシブル基板、大電流に耐えられる厚銅基板など、

用途に応じた多種多様な基板が上市されているのが分かります。

次に、亜麻(Flax)とPLAを用いた生分解性FRPを、

基板に適用する研究例をご紹介します。

亜麻(Flax)/PLA製の基板の評価

参照したのは以下の論文です。

Csaba Farkas et al, Sustainable printed circuit board substrates based on flame-retarded PLA/

flax composites to reduce environmental load of electronics: Quality, reliability, degradation and application tests, Sustainable Materials and Technologies, 2024, 40, e00902

要点を述べます。

主な評価軸

従来のGFRPと異なる生分解性材料がプリント基板として成立するか、

そして生分解性として機能するかの評価を念頭に、

機械特性、熱特性、物理特性、生分解性を評価しています。

主な評価は以下の通りです。

- 機械特性:3点曲げのSS線図、基板上の銅箔剥離強度、(手作業による)ねじり負荷

- 熱特性:高温暴露による重量や外観変化(高温暴露後の機械特性評価を含む)

- 物理特性:表面粗度、熱伝導率

- 生分解性:土壌放置後の重量変化とSEM観察

評価材料

評価対象である基板はFPGA(Field Programmable Gate Array)と呼ばれ、

実運用の段階で外部より設計情報を書き込むことが可能な論理回路を有するものです。

※参照情報

基板構成材料は、亜麻(Flax)の織物とPLAをマトリックス樹脂としたFRPが基本です。

回路をサブトラクティブ法で形成させた後、

2層に積層しています。積層間の接着にはPLAの粉体を用いているとのこと。

製造法はダブルベルトのような手法を用いており、概略図が論文中のFig.3に示されています。

最外層には銅箔が接着されています。

回路の形成については微細化という観点から、

サブトラクティブ法よりもMSAP(Modified Semi-Additive Process)の方が優れているようです。

※参考情報

サブトラクティブ法とMSAP法を解説/NISSHAのファインパターン(微細配線)形成技術(NISSHA)

従来材であるロービングクロスとFR-4のエポキシを組み合わせた基板も評価対象に加えています。

こちらもFlax/PLA同様、2層構造です。

なお、ガラス転移温度はPLAが70から100℃であるのに対し、

FR-4は140から160℃と耐熱性に差があることも念頭に置く必要があります。

Flax/PLAは2水準評価

初期評価に用いたGen1(第一世代)と、

主に表面の凹凸を平滑にするという改良点を加えたGen2(第二世代)の2種類を評価しています。

表面粗度はRaについて第一世代と第二世代でそれぞれ8.77、5.77、

同Ptで19.38、16.44とのことです。

粗さ曲線は論文中のFig.10で確認できます。

はんだ付けに伴う重量変化

Flax/PLAのはんだ付けに伴う重量変化について、

比較結果が論文中のFig.13に示されています。

Gen1は重量増加が認められた一方、Gen2では重量減少が確認され、絶対値も低下しています。

Gen1では、はんだ付けで一度昇温した後、

冷却する際に大気の水分を吸収したためとの記述があります。

恐らくですがGen1と2の違いの一つに、

表層の強化繊維を樹脂で確実に被覆した、

というものがあると想像します。

これはFlaxを樹脂でシーリングして吸水を抑えられることに加え、

表面粗さの改善にもつながります。

銅箔の接着剥離強度

Flax/PLAの場合、平均値で0.56から0.78 N/mmの剥離強度を示しています(Table 1)。

一方でGFRPの場合は1.4 N/mmとのことで、相応の差があるという理解です。

エポキシの接着力が高い水準にあることが分かります。

銅箔の剥離は品質という意味で基板成立性可否に大きな影響を与えると考えられるため、

念頭に置くべきポイントと考えます。

熱劣化に伴う変化

Flax/PLAの熱劣化を評価するにあたり、170℃、200℃、230℃という3水準の温度で、

300秒、400秒、500秒(それぞれ論文中ではt1からt3と記述)暴露した際、

基板にどのような変化が生じるかを評価しています。

重量変化

Flax/PLAについて、表層に銅箔が存在する場合とそうでない場合の比較として、

Fig.18に結果が示されています。

銅箔有無はかなり影響があるようで、

有りの場合は重量が全体的に向上する傾向を示し、

その数値は当該箔が無い場合に対して絶対値が大きくなりました。

また全体的な傾向として、

環境温度が高いほど重量変化率が上昇しています。

3点曲げのSS線図

Flax/PLAの比較結果がFig.19に示されています。

n=1の試験であるため全体を語るのは難しいですが、

線図を見ると最も高い温度で長時間の熱履歴をかけられた基板(SS線図中の9)について、

明らかな破壊ひずみの低下が見られたということは言えそうです。

それ以外について様々な意見が論文中で述べられていますが、

n数が少ないことを踏まえると判断は難しいというのが個人的な意見です。

加えてFRPの評価に複合荷重モードである曲げを使うのはあまり望ましくありません。

かなりの精度で試験片を加工できていれば別ですが、

作り方を見る限りある程度のばらつきがあると思います。

試験片形状が高精度で同じというのは、曲げ特性による特性比較の最低必要条件になります。

細かいことを言えばVfや繊維配向も同じでなければなりません。

外観検査

Flax/PLAについて、L、a、bというLab色空間で評価しています。

Flax/PLAについて、熱劣化が進むとLが低下する傾向がFig.20に示されています。

色が暗くなるイメージです。

また230℃で処理した場合、基板端部の銅箔が剥離したとも書かれており、

温度が高くなると相応の変形や接着力低下が生じたものと推測します。

SEM画像は興味深いです(Fig.23)。

Fig.23中の左から右に行くほど熱処理温度が高くなるイメージですが、

熱履歴により明らかに繊維への樹脂含浸が進行している様子が確認できます。

樹脂のマイクロクラックがフォーカスされていますが、

樹脂含浸が進行したことの方がFRPの観点から言うと重要です。

もしかするとマトリックス樹脂とその含浸性の影響が大きい面内せん断や圧縮で評価すると、

曲げ試験での比較と異なり、熱処理により基板の機械特性が上がるという話になるかもしれません。

生分解性

Flax/PLA(銅箔有と無の2水準)、GFRPを重量変化で評価したとのこと(Fig.22)。

土壌中に放置して、1から7週間置いた場合にどうなるかを見ています。

結果、GFRP(図中FR4)は重量変化が初期段階で増加が見られた一方、

その後はほとんど変化していません。

一方でFlax/PLAは時間経過とともに重量が減少しており、

銅箔無のFlax/PLAは一週間当たりの降水量が多かった4週目に重量減少が大きくなるなど、

水による加水分解が進んだ様子が見られます。

銅箔有のFlax/PLAは重量の上下変動が大きく、時間経過とともに分解が進んだとは言えないと考えます。

このことは、仮に生分解性のFlax/PLAを用いたとしても、

金属をきちんと分別しないと生分解性は進まないことを示唆していると思います。

最後にこの記事から考えるべきことについて私見を述べます。

天然繊維を用いることには課題も多い

天然繊維は環境という観点でメリットも多いという意見もありますが、

技術的観点から言うと品質、供給、繊維真直性の3点が安定しないという課題があります。

天然物なので人工物と比較して品質ばらつきは大きくなることは避けられません。

例えば同じ亜麻だとしても、育つ気候や土壌、

生産者の管理方法でも異なるものができると考えます。

生産の不安定さは言うまでもありません。

気候変動が激しい昨今、安定した生産量を確保するのは容易ではないでしょう。

そして技術的に最も大きい課題は、繊維の真直性です。

植物によってはその繊維質がかなり真っすぐなものもありますが、

天然繊維が人工物のように真っすぐなことはほぼないはずで、

かといって真直性を実現するために化学処理をするようでは、

環境保全の考え方からみて完全に逆行しています。

さらに言えば今回の結果でも見られた通り、

天然繊維は吸湿性があります。

この吸湿減少が寸法安定性に悪影響を与えることは不可避でしょう。

これらの課題にも目を向け、実現可能な設計思想が必要だと思います。

※関連コラム

Bcompの天然繊維強化FRPがQuintessenza(R)のコンセプト電動車に採用

電子基板のリサイクルは産業レベルで始まっている

電子基板が単なる廃棄物になるというのは過去のものかもしれません。

企業規模問わず、基板をリサイクルする企業が出始めているという情報を入手しています。

今はどちらかというと、

例えば基盤を破砕したリサイクル材料の出口を明確化する、

というフェーズに差し掛かりつつあります。

またキャパシティーが全廃棄物に対応できるレベルにないという課題も考えられます。

リサイクル材料の出口戦略とリサイクルキャパシティーの拡大が、

これからフォーカスされていくと考えます。

まとめ

今回は半導体技術から入り、

生分解性FRPで作られた基板の評価についてご紹介しました。

電気電子の世界は機械工学の世界と比べて展開が早いと感じます。

この業界で鍛え上げられた技術がFRP業界に波及する例もあり、

先行業界の強みと厳しさを感じます。

基板は今後、より薄くすることが求められていくと思います。

そうなるとGFRPでは乗り越えられない壁が出てくるかもしれません。

この状況になったとき、FRPがその課題解決に貢献するためには、

機械工学の考えだけでなく、電気特性の観点からの設計や評価も必要になります。

今回の記事が電気電子とFRPの関係を知っていただく一助になれば幸いです。

※関連コラム

電波透過性と静電気対策を実現した薄肉・軽量化CFRTPスマホ筐体

高効率モータと期待される CFRP wrapped motor