K Trade Fair で見える業界動向とFRP適用の新規コンセプト

今日は今まさに開催中の K Trade Fair についてお話してみたいと思います。

以下のHPをご覧いただくとわかりますが、10月19日から26日の1週間開催されています。

前回開催が2013年ですので、3年に一度の大イベントといえます。

上記のHPの中でLIVEという項目があり、こちらがとても興味深い内容となっています。

上記の動画をいくつか拝見すると以下のような傾向が見えてきます。

プラスチック関連業界では効率が命である

やはり単価が安いこともあり、生産効率がビジネスでは大前提である、

というのが出展企業ほぼ全社の共通認識のようです。

ある程度成熟している業界ならではの傾向ともいえます。

ドイツが提唱する Industry 4.0 でオートメーション化に対する意識の高まりと、政府が力を入れていることがさらにその傾向を後押ししているかもしれません。

プラスチック業界の景気

一言でいうとやや下り坂のようです。

投資額も減少しており、決して活性化しているわけでは無いとの意見が述べれられていました。

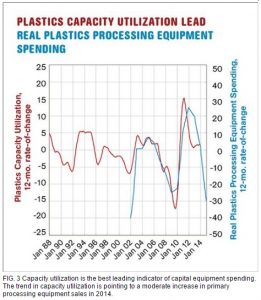

この意見を裏付ける参考のデータの一つを以下に示します。データがやや古い(2014年予想)のと、あくまで参照データであることをご了承ください。

( The image above is referred from http://www.ptonline.com/articles/more-growth-equipment-investment-for-processors-this-year )

2008年のリーマンショックが大きなきっかけとなって、一過性の設備投資額の回復がみられるものの、なかなか安定して需要が上向いてきていないということがわかると思います。

その一方でより高効率で製品を作るということが求められ、

更なる低コスト化に対するプレッシャーが多いようです。

顧客に対するきめ細やかな対応

ここはFRP業界と重なる部分です。

プラスチック業界でも大量生産だけをターゲットにしても商売になりにくい部分があるようで、

少量試作(プロトタイプ)、パイロットスケール、大量生産、

というようにフェーズを分けてそれぞれのフェーズについて最適な提案をできるよう、

商品のラインナップを持つようにしているようです。

すぐに量産を求めたいというニーズもわからないわけでもないのですが、すぐに量産できるようなものはそれほど難しくないため競合が多く、低コスト化を早い段階で要求されるという可能性が高まってしまいます。

そのため、利益率の高い製品をある程度長い期間売り続けるためには、それなりに難しい試作を繰り返す必要があります。上記の少量スケールにも対応したサービス、というのはこのような試作に対応したいというのが動機の一つであるという可能性が考えられます。

同時に業界(自動車、建築、医療、電気など)に偏りを持たせたくない、というのも述べられていました。

業界依存が高まることにより、その業界の景気が悪くなった時に引っ張られることを回避したいという、

リスクアセスメントの姿勢が全面に出ている印象でした。

自動車は比較的利幅が大きく数も出る一方で競合も多く、医療や建築といったプラスチックを応用できる他業界にも柱を置くことでバランスを取るというのがプラスチック業界の主流と考えられます。

トレンドを作りだす

これもFRP業界と近い感覚かもしれません。

トレンドを作りだすためには顧客への歩み寄りが極めて重要で、

顧客ニーズに対して柔軟にアプローチしていくことが必要だと述べている企業が複数社ありました。

ありきたりかもしれませんが、やはり基本はここなのかもしれません。

正直プラスチック業界でここまでカスタムサービスのニーズが高いとは思ってもいなかったのですが、電気電子製品を中心に意匠性の要求が高まっているようです。染料や樹脂メーカーなどは色合い、光沢、手触りといった多くの異なる試作品を展示し、製品意匠性の向上に対応できる製品を幅広くそろえているということをアピールしているシーンがいくつかみられました。

FRP業界に関連する内容

FRP関連の話としては、CFRPと比較しやや物理特性や機械特性が低い一方、

圧倒的に低コストの天然繊維複合材料というのが紹介されています。

Hyndaiのレース車両を例に展示されている様子が見てとれました。

展示されてるのは以下のHyundai RN30という車両です。BASFとがっちり手を組みながら作り上げたというのが第一印象です。

( The image above referred from https://www.basf.com/en/company/news-and-media/news-releases/2016/10/p-16-333.html )

ボディーにはBASFの Elastolit®rigid integral foam and reaction injection molding (RIM) systems という発泡射出材料で極めて柔軟な形状成形とClass-Aの表面を達成したとのこと。

高速性能と同じくらい大切なブレーキシステムには同社(BASF)のHydraulan® 406 ESIという高耐久性のエラストマー、トランクフロアにはElastoflex® Eという長繊維とウレタンのスプレー含浸でハニカム構造にしたものを採用。

炭素繊維を使わずにAcrodur®という天然素材由来の繊維にて車両の設計を可能にしたようです。

内装材についても曲がるときのロール方向の力に耐えられる高剛性のシート材の成形にUltracom®という熱可塑性樹脂と長繊維の組み合わせによる射出成形を適用。

ガラスには車内昇温の原因になる赤外線のみを遮蔽するフィルム、外板には iGloss®という汚れがつきにくく落としやすいトップコート材料を使用しています。

今後はUltramid®をさらにシャーシやパワートレイン(例としてtransmission oil pan, cylinder head cover and air intake manifoldなどが挙げられています)への採用拡大を行っていくとのことです。

上記のコンセプト車両は2017年には市販を計画しているとのことでかなり作り込まれていると想像します。

化学メーカーとアッセンブリーメーカーがうまく連携して新たなコンセプトを発信している好例であると考えます。

炭素繊維の価格に大きく依存するCFRPに採用不可の危機感を感じる部品メーカーやアッセンブリーメーカーが、最も高コストの弊害となっている強化繊維の種類を変更するという流れが最近顕著になってきています。

その一方でこのような流れがある中でも根強い炭素繊維ニーズに応えるため、炭素繊維自体をカスタマイズして生産するという企業も出現しコスト競争力も高いと言われています。

これらの動きは今の炭素繊維メーカーとしては危機感を感じる事態の一つなのかもしれません。

上記 K Trade Fiar の参加者、出展社(出展者)の共通認識は、

「市場は自国に限らず世界に存在する」

という事実のようです。

今回の K trade fair ではFRP業界に一石を投じるコンセプトも提案されました。

今後も激しい競争が繰り広げられると想像しますが、異業種企業が手を組むということが一つのブレークスルーになる、という例が上記の通りFRP業界についても出てきているという事実は重く受け止めなくてはいけません。

ご参考になれば幸いです。