信越ポリマー が PEEK フィルムの量産体制構築

日刊工業新聞でも取り上げられていましたが、 信越ポリマー が PEEK フィルムの量産体制を構築したとのことです。

以下のページにリリースも出されています。

http://www.shinpoly.co.jp/whatsnew/detail/20170619.html

熱可塑性繊維強化プラスチック、いわゆる FRTP ( Fiber Reinforced Thermoplastics )において、

PEEK ( Poly (ether) ether ketone )は最高レベルの機械、物理特性を有する、

スーパーエンジニアリングプラスチックとして君臨しています。

以前、以下の記事で Victrex がフィルムを出していること、

歯車に PEEK を用いることを実現したことなどを紹介しました。

さらには学術論文の抜粋として CF/PEEK の 成形パラメータ回帰分析 に関する文献を紹介しました。

予備加熱温度、金型温度、予備加熱から金型投入までの移動時間、成形荷重、

といった複数のパラメータの交互作用を考慮した回帰分析で評価を行い、

結晶性ポリマーであるPEEKの結晶化度や成形品厚み、成形品の層間せん断強度との関係について興味深い結果を以下の記事で紹介したこともあります。

PEEKとは

ここで今一度 PEEK についておさらいしてみたいと思います。

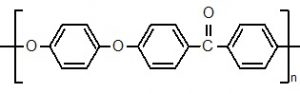

ウィキペディアを見てみると、

エーテル結合、エーテル結合、ケトン結合を順に結合を配置したもの

と書かれています。

化学構造は以下のようになります。

( The image is referred from ウィキペディア )

結合中に酸素原子(- O -)を有するポリエーテルは水溶性で界面活性剤などに用いられる身近な材料ですが、

PEEKのように芳香族、すなわちベンゼン環が入ってくると分子が一気に剛直になり、

構造材料にも耐えうるような物性を発現するようになります。

ただ剛直になればなるほど脆性材料になっていきます。

この脆性を改良して耐衝撃性を上げるため、他の構造を入れる、

またはポリマーアロイにする、添加剤を添加する、

といったことにより靭性を上げる、ということは様々なメーカーが行う施策の一つです。

とはいえ、もともとPEEKは熱可塑性樹脂ですので、

複雑な三次元架橋をしているような熱硬化性樹脂と比較すれば、

靭性という観点で分子構造的に有利である、と考えて問題はありません。

Shin-Etsu Sepla Film®とは

今回リリースされた材料の中身を見てみます。

以下のページにURLが載っています。

http://www.shinpoly.co.jp/product/material/seplafilm/seplafilm.html

最も際立つのは融点343℃とガラス転移温度143℃です。

500℃まで安定、極めて高い耐薬品性、低吸水率等も特徴として書かれています。

これらは一般的なPEEKと考えていいと思います。

引張弾性率はMDで3720MPa(N/mm2)、TDで2940MPaで樹脂としては若干高め。

引張強度はMD、TDでそれぞれ135、83MPaで樹脂としては良い物性値です。

熱硬化であるエポキシ樹脂は弾性率で2500MPa程度、引張強度は60MPa程度です。

弾性率はエポキシに引けを取らず、引張強度に至ってはMD方向で倍近い値を示しています。

そして破断伸びはMD、TDでそれぞれ72、239%。

この破断伸びの高さは熱可塑固有ですね。

靭性値が非常に高いことを示唆しています。

参考までにエポキシなどの熱硬化性樹脂は5%前後のものが多いです。

絶縁破壊の強さは16 kV/mm で、一般的な有機物相当でセラミックであるアルミナ(10から16 kV/mm )、ステアタイト(8-14 kV/mm )よりも高めです。

(絶縁破壊強さの引用元:理科年表 平成29年度版 https://www.rikanenpyo.jp/)

材料はPEEKそのものですが、今回の製品で驚いたのは

3μm?50μm(もしくはそれ以上)の厚みで無延伸フィルムを供給できる

ということです。

融点が300℃を超えるようなスーパーエンプラでフィルムを引くというのは非常に難しく、

また設備設計やフィルム化のパラメータにノウハウが詰まっているものと考えます。

コア材も3インチと6インチから選ぶことができ、

厚みにより300から2000mのロール出荷ができるようです。

FRP業界における熱可塑性フィルムの活用について

やはりプリプレグ化ではないでしょうか。

熱可塑のプリプレグを作ることができるメーカーは限られていますが、

実際に存在はしています。

しかもフィルムの厚みを変えられるということは、

目付を自由に設定できるということなので、様々なVfのプリプレグを作製することが可能ということになります。

そして熱可塑性のFRPは靭性が非常に高く、

何より保管管理が熱硬化に比べて楽である(冷凍保管などの必要なし)、

というのが強みといえます。

現段階ではスーパーエンプラをベースにしたCFRPが一部に使われていることを除き、

大量に適用されている状況にはありません。

やはり融点が高すぎるというのが一つのネックであると考えます。

温度が高いということはそれだけハードである設備や金型に負担がかかることに加え、

脱型する前に冷却が必要となります。

この冷却温度も下げ過ぎてしまうと線膨張の関係で金型から外れなくなるため、

変形が防げる脱型温度域を検討する必要がある、

といった熱可塑固有の問題点が出てきます。

もともとタクトタイムが短いという観点も熱可塑の売りとなっていましたが、

熱硬化でも数十秒で硬化してしまうものが出てきており、

ある程度耐熱性がある材料という前提でのタクトタイムという観点だけでいうと、

トータルでいえば熱硬化に軍配が上がると思います。

この辺りの話は先日のメールマガジンの中でも記事を書きました。以下にURLを添付しておきます。

http://archives.mag2.com/0001643058/20170508093000000.html

そのため、タクトタイムだけではなく熱可塑の特徴である保管性や靭性といった点を主軸にした材料検討が FRTP の検討においては肝要といえます。

検討におけるポイントの一例としては、上記の信越ポリマーのプレスリリースにもあった難燃性も切り口です。

実際に「航空機の内装材も想定」と書かれています。

高分子の中で抜群の物性と耐熱性を誇るスーパーエンジニアリングプラスチック。

この材料と強化繊維を組み合わせたものは様々な可能性を秘めていることはまちがいありません。

そしてこのような特殊な材料を扱うためには扱う側にもそれなりの知見が必要になってきます。

いずれにしてもこのような特殊なフィルムが国内メーカーで手に入るということは、

日本企業にとって朗報であると思っています。

このような流れを上手く活用し、FRPが今よりも幅広い領域に活用されていくことを望みます。