電磁波による離脱可能なイオン液体添加 アクリル接着剤 の研究

今日は学術業界動向のご紹介として、

電磁波による離脱可能なイオン液体添加 アクリル接着剤 の研究についてご紹介します。

尚、ご紹介する論文は以下のものになります。

On-demand easy peeling of acrylic adhesives containing ionic liquids through a microwave irradiation stimulus

Mirei Usuba, et al

Polymer Journal, volume 50, pages1051?1056 (2018)

https://www.nature.com/articles/s41428-018-0092-0

接着剤とFRPは切っても切れない関係

最近もA350XWBに使われたCFRTP(熱可塑性炭素繊維強化プラスチック)が、

Tiと接着することで使用している、というお話はご紹介しました。

※ A350の一次構造材に適用された熱可塑性CFRP(CRRTP)とその概況

また以下のようなセミナーの参加報告の中でも、

理想的な接着破壊形態であるクレイジング(凝集破壊)の状況、

EFTEM- 非弾性散乱電子のエネルギー分光、STEM- 弾性散乱弟子の散乱角度、LV-SEM- 二次電子のエネルギー分光

といった各分光や散乱光を用いた界面分析、

高分子の拡散現象、SP値の応用と課題といったことについて述べています。

ミクロ評価により、接着という事象は徐々に理解されつつありますが、

異なる材料を組み合わせる当該事象はやはり専門家の力をもってしても複雑なようです。

そしてFRPを使った製品の実際の量産現場を見てきた経験として、

FRPがそれ単体で使われることはほぼ皆無であり、

金属や樹脂単体と組み合わせるということが殆どです。

その際、ボルトやリベットなどの機械的締結に加え、

接着という工程は必須の考え方であり、

FRPと接着剤は切っても切れない関係にあります。

きちんと接着することに加え、必要に応じて脱着できる必要性

本題に入ります。

接着剤に求められる最大の要件は、

「想定した環境下において、要件以上の接着強度で接合されていること」

です。これはまず大前提です。

そしてもう一歩進んだ要件が、

「必要に応じて外せること」

です。

これは製造の観点もありますが、何より

「リサイクルや適正処理を目指した分別」

が背景にあります。

リサイクルはもちろんですが、適切に処理するには「分別」が必須です。

この辺りは最近以下のコラムでも述べていますので、

そちらもご覧ください。

今回ご紹介する論文は、

アクリル系接着剤にイオン液体を入れることで、

電磁波による加熱を熱源として離脱を可能とした接着剤の研究、

ということが主な内容になります。

使用した材料

今回使用する材料は SGA Adhesive ( HARDLOC NS-700S20 )と書かれています。

SGAというのは、Second generation of acrylic adhesives の略のようです。

以下のページで、製品が紹介されています。

http://vigor-science.com/ns-700-20.html

http://www.yk-inoas.co.jp/jigyou/settyakuzai/pdf/catalogue_bankinn.pdf

用途はエレベーター、特徴としては二液混合の高粘度タイプ( 20,000 mPa・s )であると記載されています。

アクリル系接着剤はラジカル反応が主体で、

エポキシなどと比較し一般的に反応速度がかなり速いです。

瞬間接着剤と呼ばれるものの多くはアクリル系です。

また、光硬化の高速接着剤も多くがアクリル系ですね。

元々はMMA、つまりメチルメタアクリレートが基本となるものが多かったのですが、

臭いがきついということで、最近はMMA以外のものが増えているようです。

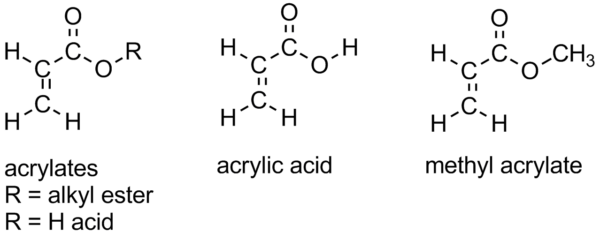

MMAや基本となるアクリル酸の構造式は以下の通りです。

( The image above is referred from https://pslc.ws/macrog/acrylate.htm )

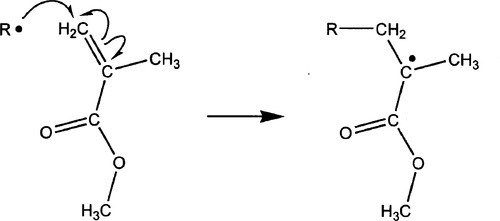

簡単にですが、アクリル酸やMMAのラジカル反応のメカニズムを述べておきます。

まずは以下のような開始反応により、

アルケンにラジカルが発生します。

( The image above is referred from https://pocketdentistry.com/5-acrylic/ )

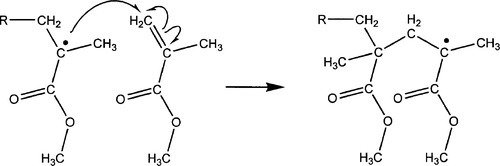

このラジカルが別のアルケンにアタックし、結合が形成されます。

( The image above is referred from https://pocketdentistry.com/5-acrylic/ )

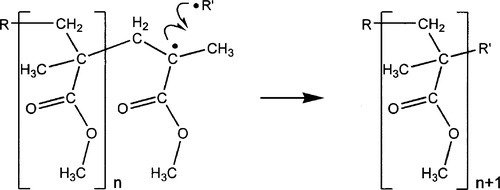

そしてこの反応が他のモノマーに対して連続的に起こることで、

最終的には高分子ができるというのが主な反応形態です。

( The image above is referred from https://pocketdentistry.com/5-acrylic/ )

一方で今回キーとなる材料が イオン液体 ( ionic liquid ) です。

イオン液体は

「ある温度域(特に室温近辺)において液体として存在する塩であり、イオンのみから形成される」

とのことです。

イオン性相互作用により極めて安定的であるというのが、

産業用途へのさらなる拡大を後押しする動機になっているようです。

イオンというくらいですので電荷を帯びています。

プラスの電気を帯びているものをカチオン、マイナスイオンを帯びているものをアニオンと言いますが、

前者はアンモニウム、イミダゾリウム等、

後者はアルキルサルフェイト、テトラフルオロボレート等があります。

これらカチオンとアニオンを組み合わせることでイオン液体ができますが、

カチオンの選択は安定性に、アニオンの選択により化学特性が大きく変化するようです。

この辺りは以下のようなところにより詳細が書かれています。

https://www.sigmaaldrich.com/content/dam/sigma-aldrich/docs/SAJ/Brochure/1/j_cf05-06.pdf

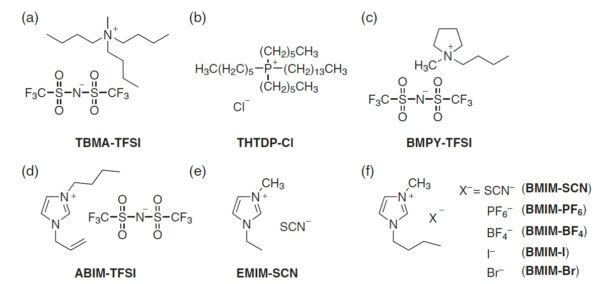

今回の論文で主に評価されたのは以下のようなイオン液体です。

( The image above is referred from https://www.nature.com/articles/s41428-018-0092-0 )

すべての化合物がアニオンとカチオンから形成されているのがわかります。

アクリル接着剤にイオン液体を混ぜたものに電磁波を照射することで加熱

その結果上記で紹介したイオン液体のうち、

BMPY-TFSI、 ABIM-TFSI、 EMIM-SCN、 BMIM-SCN、 BMIM-PF6、 BMIM-BF4、 BMIM-I

について単体での加熱が確認されたとのことです。

しかし、この中でアクリル接着剤と混合した上で電磁波照射により発熱したのは、

BMIM-SCN、BMIM-Iの2種類のみだったようです。

イオン液体の種類によっても、

ある周波数帯の電磁波に対して反応する、しないという差異があり、

また接着剤と混合することでその挙動も変化するようです。

BMIM-SCN を混入したアクリル接着剤について、

BMIM-SCN を接着剤に対して5から20wt%添加し、

それに対し電磁波(2.45GHz、500W)を照射することによる熱挙動について調べています。

その結果、20wt%添加すると120secの電磁波照射により、

最大で300℃近くまで昇温したとのことが、

Fig 4にグラフにて示されています。

※グラフは以下のページから見ることができます。

https://www.nature.com/articles/s41428-018-0092-0

電磁波照射による接着離脱

こちらについては Figure 3 (b) を見ていただくとわかります。

まず10mm幅のポリイミドテープの表面に5mm長さに渡り、

5から20wt%の BMIM-SCN を混ぜた接着剤を塗布し、

20μm以下の厚みになるよう接着層厚みを設定したうえで貼り合わせます。

これを1日放置し、接着を完了させます。

このようにして作製した試験片を、

4.9Nという荷重をかけた状態で電子レンジの中につるし、

そこに電磁波をかけていつ落ちるか、

ということを見ているのが今回の評価方法です。

尚、4.9Nを10 X 5 mmの所に接着しているので、

この時接着部にかかるせん断応力は約 1MPa となります。

イオン液体の混合量が増えるほど、

電磁波照射から脱落までの時間が短くなっていることがわかります。

上記の通りイオン液体濃度に比例し、

電磁波照射に対する温度上昇が大きくなるため、

接着機能が失われ離脱したものと考えられます。

イオン液体の添加によるアクリル接着剤への影響

イオン液体添加による狙った離脱はもちろん重要ですが、

イオン液体の添加によりアクリル接着剤そのものの特性が変化しては元も子もありません。

まず確認しているのが FT-IR (赤外分光)です。

2053、並びに2900 cm-1 に見られるイオン液体由来のチオシアネートとアルキルのピーク、

並びに1723 cm-1 と2900 cm-1 付近の接着剤由来のエステルとアルキルのピークについて、

基本的にシフトチェンジが起こっておらず、

またイオン液体由来のピークの高さが添加量に比例して大きくなっている、

ということから接着剤とイオン液体は反応していないと述べられています。

また、電磁波照射前後での引張剪断強度の変化についても、

Figure 5 に述べられています。

多少のばらつきはありますが、

電磁波照射によりアクリルの構造が何らかの損傷を受けているわけではなさそうである、

ということは言えそうです。

その一方で耐熱性には影響があるようです。

Supporting Information として述べられているようですが、

イオン液体の添加濃度によって、

耐熱性は低下してしまうようです。

これはイオン液体が可塑剤としての役割を果たしてしまうことを考えれば、当然だと考えます。

イオン液体を加えない場合、

接着強度は200℃でも大きく変化しない一方、

20wt%のイオン液体を添加すると、

接着強度が維持できる温度は60℃まで低下するとのこと。

またDMAによる貯蔵弾性率の値も、

1.10 X 10E3 MPaから 11.9 MPaまで低下。

Tg(ガラス転移温度)も66℃から12℃まで低下するようです。

(イオン液体の添加量についての情報は無し)

このように弾性率や耐熱性への影響は認められるものの、

イオン液体の添加によりアクリル接着剤が電磁波という外部因子により、

接着界面での離脱を可能にするというのは興味深い内容といえるでしょう。

今回紹介した論文を踏まえてFRP業界で考えるべきこととは

個人的には分別を意識した材料設計をするという方向に考えるきっかけになるのではないかと考えています。

冒頭で述べたようにFRPが実際の量産製品として用いられる場合、

それ単体で使われることは少なく、

他の材料と組み合わせることが一般的です。

そして維持可能な地球環境という社会的視点も含めて産業を育てる考えは重要であり、

本点においてリサイクルの前段階ともいえる「分別」を意識することが必要ではないかと考えます。

今回のように外的なストレスにより材料の特性が変化するという考えは、

有ったようでなかった考えといえます。

またこのようなコンセプト設計は新しい機能材料の設計にも応用できるでしょう。

普段はリジットな材料が、

特定の外的ストレスにより柔らかい材料になる、

またはその逆というのも一案です。

今回ご紹介した内容が、

新たな材料に対する考え方の一助になれば幸いです。