CF/PEKKの Overmolding 製品の界面融着性評価 Vol.153

難燃性や高靭性、材料管理が容易など、

熱硬化性FRPと比べ高い性能が発現すると期待されながら、

取り扱いが難しいため市場への浸透が遅れている熱可塑性FRP。

熱可塑性FRPは FRTP ( Fiber Reinforced Thermoplastics )とも呼ばれ、

一時期は自動車関係のメーカーがこぞって PA (ポリアミド)系のマトリックス樹脂で検証をしていました。

また、海底ガス油田の採掘に CFRTP (炭素繊維強化熱可塑性プラスチック)を使うことで、

金属配管で課題となる腐食を克服しようという取り組みもあります。

※ ExxonMobilが海底ガス油田向けの熱可塑性FRPホースを採用

https://www.frp-consultant.com/2020/07/27/exxonmobil_thermoplastic_composite_pipe_offshore_oil_gas/

どちらかというとFRTPの活躍の場は、

電車、航空機などの公共交通機関であり、

実際に検証が前向きに進められてきています。

しかし、昨今の COVID-19 の影響により航空機業界は壊滅的なダメージを受け、

全社を挙げて進めるプロジェクトは影を潜め、

今は小規模なプロジェクトを少しずつ進め、

市場が回復した際に新しい技術としてリリースできるよう準備している、

というのが大まかな世界状況だと思います。

このような状況ではありますが、

FRTPの基礎的な技術に関する検討は進められています。

今回ご紹介するのは Overmold という技術に関し、

FRTPとの界面融着性評価を行ったものになります。

Overmolding とは

マトリックス樹脂が熱可塑性樹脂の場合に問題となるのが、

「樹脂の溶融粘度が高いため、外観不良が起こり、細かい形状賦形が難しい」

ということになります。

この課題を克服する技術の一手として、

10年ほど前から欧州の研究機関を中心に、

「FRTPで成形したものに対し、その外層のさらに上にインジェクション(射出)で樹脂を上塗りする」

という技術が盛んに研究されました。

FRTPは大まかな形状と、強度や剛性が必要な所の成形までとし、

細かいリブの成形や、外観が重要視されるところはインジェクションで被覆しよう、

というのがそのコンセプトです。

そのため、 Overmolding は Overinjection と表現する方もいます。

もちろん、インジェクションする樹脂はFRTPのマトリックス樹脂と同じ種類で強化繊維も入っていますが、

射出できるようなレベルのため、その繊維長は1mmあるかないかの短繊維が基本です。

繊維量も多くありません。

エネルギー開放率を用いたFRTPの Overmolding 界面評価

今回紹介する評価は、JEC Composite Magazine #135に掲載されていました。

以下のサイトから見ることができます。

https://www.nxtbook.fr/newpress/jeccomposites/jcm2007_135/index.php#/p/36

※閲覧には登録が必要です。

今回は上記の Overmoulded interfaces for composite aircraft parts という記事をベースに見ていきたいと思います。

まず、この評価の趣旨は、

「破壊力学を用いたFRTPの Overmolding 界面評価」

のようです。

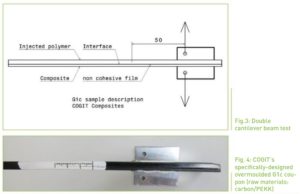

DCB ( Double cantilever beam )、ENF ( End Notched Flexure )で、

それぞれ Mode I、Mode IIのエネルギー開放率を求めることができます。

材料力学を基本とした、接着せん断強度、

接着面外引張強度(Flatwise)ではなく、

破壊力学を基準とした破壊の発生と進展に注力した指標になります。

この辺りは以下のサイトでも概要を述べたことがあります。

※ はじめてのFRP 靭性評価で扱う エネルギー開放率 とは

※ FRP層間破壊靭性特性評価の現状と 破壊力学

JEC Magazineでは Mode I である DCB の試験片の様子や結果のみが記載されていますが、

実際は Mode II も評価したもようです。

Overmolding成形物の界面における破壊力学による評価結果概要

詳細については、上記で紹介した JEC Composite Magazine を読んでいただければと思いますが、

概要としては以下の通りです。

– 初期破壊荷重を Mode IとIIで評価(実際に掲載されているのはMode Iのみ。Mode Iの評価試験治具の形状は下図の通りです。)

( The image above was referred from https://www.nxtbook.fr/newpress/jeccomposites/jcm2007_135/index.php#/p/38)

– 評価対象材料は、炭素繊維、PEKK(Polyetherketoneketone)

– 射出成型の温度、圧力を変化させ(射出温度:380/400℃、金型温度:235/260℃、射出圧力:700/1200bar)、FRTPとインジェクション材料とFRTP間の界面の融着性を示すと想定される初期破壊荷重を評価

→Table 1を見ると4行目(金型温度260℃、射出温度400℃、射出圧力700bar)の評価結果の算出数値がおかしいため、計算ミスか記述ミスであることに注意が必要です(236Nという数値が4つ連続しています)。

– 射出/金型温度の上昇に伴い、初期破壊荷重が増加。射出圧力に明確な相関は無いが、当該圧力上昇に伴いデータのばらつきが低下

– 射出成形における流動シミュレーションを行い、実際に樹脂が流れた距離を概ね予測できている

(予測の基本にあるのはPEKKの溶融温度である330℃を下回ると流動が止まるというもの)

– 射出温度が高いとFRTP側に熱が伝わり、FRTPのマトリックス樹脂と射出成形した樹脂間の溶融が加速することで、融着力が増す。

技術的には詰めの甘い箇所が多く、

また結果自体に疑問が残るものの、

評価の観点は面白いと思います。

(もしかすると、紙面の関係上、記載している内容に限りがあるのかもしれません)

いくつかのポイントを見てみたいと思います。

試験片形状の工夫

この試験において最大の難関は試験片形状だと思います。

今回評価しているのは、

「Overmoldingされた、短繊維強化の射出成型樹脂とFRTP間の界面の開口変形における初期破壊荷重」

です。

よって、

「剛性の異なる材料の融着面での特性を評価をする」

ということになります。

エネルギー開放率を計測するにあたっては、

試験中の試験片変形に最新の注意を払わなくてはならず、

実際 Mode I のエネルギー開放率を算出するASTM規格においては、

・ MBT (modified beam theory)

・ CC (Compliance Calibration)

・ MCC(Modified Compliance Calibration)

という3種類の亀裂開口変位の算出方法を提案しており、

MBTを推奨するといったコメントがでるなど、

実際の荷重や亀裂進展量はもちろん、算出方法がポイントになることが示唆されます。

今回の記事ではエネルギー開放率に関する記述はありませんでしたが、

ここのあたりをどう考えるかは述べないと、

技術的な評価としては不十分という印象です。

剛性の低い射出成型材料の板厚を増やし、

当該特性の高いFRTPの板厚を薄くするなどの工夫が見られますが、

それが妥当かの記述は一切見られません。

初期亀裂進展時の荷重を測定

記事のTable 1を見ると初期破壊荷重が書かれていますが、

ここも重要な情報が欠けています。

例えば Mode I の場合、最初に予亀裂をいれます。

まずこの予亀裂を入れたのか否かについて明確な言及がありません。

また予亀裂の進展量によって、

初期破壊という荷重に変化することも考えられます。

更にいうと、開口量のパラメータを入れた上で初期の亀裂進展を議論しないと、

同じ土俵で初期破壊荷重を扱えない可能性もあります。

(この議論をするには開口量を補正する必要があります)

特にこのように規格外の試験をする場合は、

できる限り評価基軸を統一して評価することが求められます。

FRP設計として注意すべきは Mode II

FRPの荷重伝達は基本的に Shear Lag Model で説明されます。

つまりせん断によって荷重は伝達していきます。

FRPが面外に開口するような形で使われることはあまり多くなく、

Mode Iよりも Mode II で計測することが妥当だと考えます。

ここは、Mode IIの結果がどうだったのかについて、

概要だけでも記事中で言及してもらえると、

より話を発展させられたかもしれません。

Shear Lag Model については以下の記事でも述べたことがありますので、

詳細はそちらをご覧ください。

※ はじめてのFRP 界面接着評価 フラグメンテーション法 とは

今回の試験結果そのものは詰めが甘い印象ですが、

評価のコンセプトは大変面白と感じています。

材料力学ではなく破壊力学で評価しようとしているからです。

破壊の進展というFRPの特性を捉えるにあたり最も重要で、

難しい現象をとらえるには破壊力学を考慮するしかありません。

FRTPはまだまだわかっていないことが多く残っています。

今回の記事にあるような地道な基礎評価を積み上げ、

材料の特性や現象を捉えようとする技術の基本を重視した戦略が、

今後ますます重要になっていくと思います。