アコースティックエミッションを TypeIV の高圧タンク品質管理に採用 Vol.180

低炭素や脱炭素化という掛け声のもと、採用が増えつつある天然ガスや水素の高圧タンク。

自動車や船等の動く乗り物に搭載されるタイプから、

ステーションのような設置型のタイプがあります。

高圧タンクは内圧が大変高いため、高強度高剛性であるFRPが有効である、

というのは比較的昔から言われてきたことです。

過去には以下のようなコラムで紹介したことがあります。

※ はじめてのFRP FRP製水素タンクの技術的なポイント

https://www.frp-consultant.com/2021/03/15/hydrogen-composite-tank-summary/

高圧タンクはFRPがどのくらい適用されているかによって、

Type IからIVまでが定義されています。

このうちType IVというのは口金以外のほとんどがFRPで構成されているものです。

高圧タンクのTypeについてはも、過去に以下のコラムで述べたことがあります。

このような新しい構造の高圧タンクに求められるのは、ずばり

「信頼性」

です。

この信頼性担保のアプローチとして、アコースティックエミッション(AE)を用いようというのが今回ご紹介する内容です。

アコースティックエミッション(AE)とは

一言でいうと高周波を捉える聴診器です。

被検査体に圧電素子が内蔵されたセンサーを接触させ、

例えばFRPにトランスバースクラック、繊維と樹脂の界面剥離のような、

外観からはわからない内部損傷を音の振動としてとらえる非破壊検査技術です。

特にFRPの初期破壊の検出に適していると考えられています。

AEではなくあえて、 Modal Acoustic Emission と Hexagon が書いているのも、

応答振動モード(周波数帯や応答波形等)で判断しているという意図を示しているのかと思います。

得られた応答の周波数(周波数については必要に応じてフーリエ変換します)や応答波形を解析することにより、

樹脂単体の破壊、繊維と樹脂の界面破壊、繊維の破断といった、

破壊現象の違いまで捉えられるといわれています。

ただ、私が実際にやった経験だとノイズも多いためなかなか難しいと考えています。

もしかすると、今はもう少しソフトウェア側の解析精度が高まったのかもしれません。

AEについては過去に何度かご紹介していますので、

詳細は以下をご覧ください。

※ カイザー効果 をベースにした AE によるCFRP健全性評価検討

AEをType IVのタンクの品質管理に採用

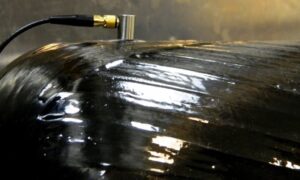

(Image above was referred from https://hexagongroup.com)

このAEを産業界として本格的に品質管理のツールとして用いていこう、

という話がHexagon Digital Waveからリリースされました。

以下で記事の概要を見ることができます。

Modal Acoustic Emission

https://hexagongroup.com/products/hexagon-digital-wave/modal-acoustic-emission/

結局のところ、最大の狙いは

「高圧タンクを上げ下ろしせず、装着したままで検査ができるので、日常的な品質管理に便利」

ということのようです。

Hexagonは既に高圧タンクメーカーと業務提携の契約を締結し、

200万ユーロ程度の売上につながると期待されているようです。

AEによる品質管理とは

具体的にどのようなイメージで検査を行うのかのイメージをもつには、

以下のような動画がいいかもしれません。

評価対象としているのは、

a Self Contained Breathing Apparatus (SCBA) cylinders 、つまり自給式呼吸器で、

ダイバーや消防士等が背中に背負っているタイプのもののようです。

Type IVかはわかりませんが、FRPが使われていることは書かれています。

この動画を見るとわかりますが、前半で2段階に異なる圧力をかけた際に、

動画の左側のグラフ中に黄色の点で示されるイベントが発生し、

同右側に周波数応答のグラフが表示されています。

イベントというのはある既定の振幅以上の周波数応答があった場合を示しており、

周波数応答グラフはどのような周波数の振動が生じたのかを示しています。

イベントはグラフ上にて、縦軸の上の方で示される方がエネルギーが大きく、

下の方が低いということを意味しています。

初期圧をかけ始めた際、複数回のイベントが生じた後、それが消滅しています。

これが上記でも少し言葉が出てきたカイザー効果に該当する初期破壊です。

このような初期破壊は、同じレベルの圧力を再度かけた際に進展しないと推測できます。

その後、更に圧力をかけるとかなり高いエネルギーのイベントも発生していますが、

一度低下しています。

これは断続的に破壊が進行したわけではなく、破壊が起こったもののそれが収束していることを意味しています。

しかしこの高圧状態を長く維持していると、

FRPのマトリックス樹脂破壊、繊維と樹脂の界面剥離、繊維破断が進行し、

あるタイミングから高エネルギーのイベントが発生して最終破壊に到達する、

というのが示されています。

動画の後半は内圧を徐々に高めていくと、どこで最終破壊が生じるかと、

その際のAEのイベントの傾向を示しているものになります。

これは、最終破壊圧力を見るためのものと考えて良いと思います。

今回品質管理で用いるのは、上記動画の前半部分に関わる内容かと考えています。

例えば、高圧タンクの出荷前や定期点検の際、

複数段階にわたって強制的に内圧を高め、

その際のAEの応答を見ることで、最終破壊に至るイベントの兆候が出ていないか、

といったことを見るというのが一案です。

上記の動画を見てもわかるように、

最終破壊を生じる場合、昇圧時に高エネルギーのイベントが多く起こること、

その際の応答振動数が大変複雑なことなどがわかります。

このような挙動に対する知見を事前に蓄積した上で、

規定圧力をかけた際の高圧タンクの応答を見れば、

予期しない破損の前兆をとらえることにつながると考えられます。

いかがでしたでしょうか。

FRPも関わる脱炭素への動きにおいて、高圧タンクは外せないアプリケーションの一つです。

しかしながら、ここで求められるのは軽量化という以前に、

「高信頼性である」

ということです。例えば水素は火と酸素があれば大爆発を起こす危険な気体というイメージが強く、

そのリスクを低減させるための技術を並行して適用していくことは不可避な流れです。

タンクが破損して水素が漏れ出すということが上記でいうリスクに該当します。

恐らく更に進化していけば、

このAEは搭載型のヘルスモニタリングのセンサになり得ます。

このように、今後幅広く用いられることを想定するのであれば、

構造設計や材料力学だけでなく、検査技術や制御技術などの複数の技術を組み合わせていく、

という俯瞰的な戦略が不可欠となっていくと考えます。