コミングルをベースとしたCFRTPをE-bikeのフレームに適用

STARLING CYCLES という企業が、E-bikeのフレームにCFRTP(Carbon Fiber Reinforced Thermoplastics)つまり熱可塑性炭素繊維強化プラスチックを適用した、というニュースが届きました。

STARLING CYCLES’ FIRST CARBON FIBRE FRAME

技術的なポイントを見ていきたいと思います。

CFRTPが使われたのは電動のマウンテンバイク

CFRTPが用いられたのはマウンテンバイクです。

Image above was referred from https://www.starlingcycles.com/the-starling-cycles-thermoplastic-carbon-fibre-prototype-ebike/

STURN DOWNHILL という製品にも適用されている、

サスペンションシステムを採用し、オフロードを想定しています。

STURN DOWNHILL については以下のような動画もあります。

また、昨今外せない電動化というキーワードも取り入れ、

FreeFlow Technologies という企業の電動システムも搭載。

ペダルと250Wのモーターを一体化させるのはもちろんですが、

バッテリーもコントロールユニットも極めて小型で、

日本で主流の電動アシスト自転車のようにバッテリーが外見からわかりません。

バッテリーは中空であるフレームの中に収納されるようです。

これは個人的にはなかなか興味深い設計思想です。

バッテリー出力などの調整、バッテリー残量表示、走行速度表示が可能なコントロールユニットは、

有線だけでなく、Bluetoothでの接続が可能。

iOSやAndroidがOSのスマホなどで対応できるとのことです。

まだ、プロトタイプのようですが以下のサイトで概要を見ることができます。

https://www.freeflowtechnologies.com/

この電動化システムは、一例としてアメリカの配送業者で利用されているようです。

eBike News: UPS eBikes, Superhero eBiker, Carbon “Battery”, Uber, & More!

従来の設計技術を踏襲しながらも、

電動システムを取り入れるという新旧融合がコンセプトといえるかもしれません。

フレームに用いているCFRTPはコミングルが出発点でブレイディングが基本構成

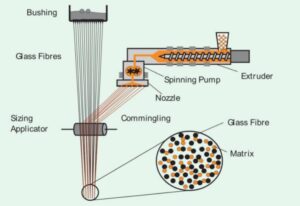

コミングルというのは、強化繊維に熱可塑性樹脂を繊維の形態で組み合わせた材料です。

この熱可塑性樹脂が熱をかけると溶融するので、強化繊維と一体化し、

FRTPになるというのが流れです。

以下の画像を見るとイメージがつかめるかもしれません(こちらの強化繊維はガラス繊維です)。

Referenced from Commingled Yarn Spinning for Thermoplastic/Glass Fiber Composites

STARLING CYCLES がフレームに採用した材料はCFRTPとしか書いていないので、

強化繊維が炭素繊維でマトリックス樹脂は熱可塑性樹脂ということしかわかりません。

ただし、以下のサイトを見るとマトリックス樹脂がポリアミドであることがわかります。

CFRTP E-bike frames enable repair and end-of-life repurposing

純粋にコミングルだけでCFRTPを成形したのではなく、

マトリックス樹脂を成形時に追加することでフレーム形状の成形を可能にしたと述べられています。

恐らく技術的なパフォーマンスというよりも外観上の問題を解決するため、

外側に樹脂をコーティングしたというイメージではないかと考えます。

イギリスにある National Composite Center(NCC)と一緒に取り組んだようで、

自転車に限らずFRPを主とした複合材料を様々な産業用途へ拡大展開する、

という取り組みの一種のようです。

冒頭ご紹介したリリース記事をみると、使われたCFRTPはブレーディング形態。

ブレーディングは日本語で言うと「組物」と呼ばれ、過去には以下のコラムで取り上げたこともあります。

ブレーディングは中空形状をシームレス、つまり継ぎ目なく連続的に成形することを得意としており、

自転車のフレーム成形にはもってこいの基材形態といえます。

織り速度と送り速度の調整により、繊維配向を変更する等の調整も可能なのが強みです。

CFRTPを適用する動機について

CFRTPを採用した動機として STARLING CYCLES が述べていることについて、

要約すると以下のような主張となっています。

・熱可塑性樹脂は熱硬化性樹脂よりも靭性が高く粘り強いため、耐衝撃性が高い

・加熱による再溶融が可能であるため、補修や修正をやりやすい(特に外観補修)

・ある程度使用後は劣化した箇所を切断後、再加熱して賦形できるため、別用途などへの再利用や延長利用がしやすい

・製造途中の検査により歩留まりを上げやすい

→恐らく、加熱による補修が可能であるという前提との組み合わせの話かと思います。

上記の話は概ね妥当と考えて良いと思います。

実際は再溶融による修正は形状修正において困難が伴うのと(意図しない個所にも熱が伝わって変形する等)、

あまりやりすぎるとマトリックス樹脂が酸化劣化するため、

いうほど単純ではないことには注意が必要です。

また、上記以外に熱可塑性のFRPの方が熱硬化性のFRPよりも材料生産に必要なエネルギーが低い、

ということも書かれていますが、個人的にはその妥当性を支持できる知見が無いため、

何とも言えないと感じています。

上記以外で特に気になった点についてさらに考えてみたいと思います。

FRPはリサイクルできないので、延長利用という考えが妥当

STARLING CYCLES の JOE MCEWAN氏の主張の中で大変興味深いものがあります。

そこには、

「FRPは基本的にリサイクルはできない。なぜならば、マトリックス樹脂の長期利用に伴う劣化は不可避だから。」

とはっきり書かれています。

現状のFRPにおいては、細かく粉砕する等のダウングレードでの利用くらいしか手が無いのは事実です。

FRPのリサイクルの最終形態は成形後のFRPから繊維と樹脂を分離するというものです。

そこにおいてマトリックス樹脂を再利用するという概念は確かにありません。

この辺りは以下の記事でも述べたことがあります。

「 機械設計 」連載 第十六回 FRPリサイクル の現状と課題、そして必要な取組み

そいう意味ではFRPはリサイクルというよりも、

延長利用か、ダウングレードしての再利用という方向性が現実的なのかもしれません。

STARLING CYCLES ではCFRTPのフレームについて、

劣化した部分や損傷した部分を除去の上、

使えるところだけを長く使うという延長利用が良いということだと感じます。

見方を変えれば、FRPは定期的な管理と必要な補修ということが最重要である、

ということ考えます。

この辺りはFRP業界全体としても考えなければならない話だと思います。

今回はCFRTPをE-bikeのフレームに適用する、ということついてご紹介しました。

実は記載されていない技術的なポイントも多く含まれていると感じます。

振動に対する減衰特性や走行性能が一例です。

いずれにしても自転車という製品は重量という観点だけで見ても、

FRPの機能の一つである軽量化をユーザーが感じやすい製品の一つです。

FRPの異方性という特性を十分に理解しながら、

しかし一般のユーザーにもわかりやすい機能性を前面に押し出していく。

そのような戦略がFRPを用いた製品開発をする技術者の方々に必要な観点なのかもしれません。