宇宙産業向け天然素材由来高Tg熱硬化性樹脂のFRPへの適用

環境保全や労働環境改善への意識が強い欧州。その欧州では素材がこれらに与える影響を考慮した上で、様々な対応を求めています。

今回は、従来あまり環境や労働という観点ではスポットの当たらなかった宇宙産業における対策検討の一案として研究開発が進む、

天然素材由来の高Tg(ガラス転移温度)熱硬化性樹脂とFRPへの適用について取り上げます。

欧州の素材に対する規則の代表例はREACH

欧州では上記の環境保全や労働環境に対する悪影響抑制に向け化学物質に様々な規制をかけています。

その代表的なものはREACH規則です。このREACHは環境に加え、それを扱う人への影響を注視しています。

この規制については、化学系メーカーの方であればご存知な方が大半かと思います。

2007年6月に発行されたこのREACH規則は

Registration, Evaluation, Authorisation and Restriction of Chemicals

の略です。文言にもあるように化学物質を登録の上、管理するというのが大枠になります。

日本でも化審法等がありますので、国内外問わず主流となっている考え方です。

・参考情報

REACH (EC 1907/2006)

欧州の新たな化学品規制(REACH規則)に関する解説書

化学物質の審査及び製造等の規制に関する法律(化審法)

この潮流を踏まえれば、近い将来宇宙産業にも類似の規制がかけられ、研究開発に支障が出るだろう。

そんな考えが今回の取り組みの原点にあるようです。

宇宙産業で多用されるFRP

軽量化が徹底的な正義である宇宙産業ではFRPが一般的に用いられてきました。

最も多いのは筐体(ケーシング)関係です。

固体燃料ロケットだとRocket Motor Casingという所にFRPが用いられることがあります。

また燃料インフラ、航空機、自動車でも同様、FRP用途の鉄板である高圧容器についても、これまでのType IVからライナーレスのType Vが採用され始めているようです。

それ以外ではペイロードフェアリングが有名です。

Atlas V rocketを一例とすると、炭素繊維強化プラスチックのCFRPをシェル、コアにハニカムを用いるハニカムサンドイッチ構造としています。

このように宇宙産業においてFRPが用いられる領域は一定量あるのが実情です。

・参照情報

Fully U.S.-made fairing launched into space features OOA composites

FRP製液体水素貯蔵タンクを搭載した水素動力航空機の試験飛行を決定

A Review on Material Selection and Fabrication of Composite Solid Rocket Motor (SRM) Casing

Composites end markets: Pressure vessels (2023)

水素貯蔵向け 高圧タンク における金属とCFRPの共存

高耐熱エポキシに相当する熱硬化性樹脂を天然素材由来から作る

実際にどのような取り組みで天然素材由来の高Tg熱硬化性樹脂を開発したのかについて、

以下の記事を参考にしながら述べてみたいと思います。

・参照元

High glass transition temperature, 100% bio-based thermoset resins for space composites

第一関門はビスフェノールAと同等以上の主剤の開発

FRPのマトリックス樹脂として最も代表的なのは使用量や実績の観点から間違いなく不飽和ポリエステルです。

多くは室温硬化ではありますが、

主剤に過酸化物等を硬化剤、コバルト等を触媒として添加して液状のモノマーやオリゴマー状態から、

重合を進めて固体である成形物を得られる時点で立派な熱硬化性樹脂となります。

その次に有名なのはエポキシ樹脂です。

強化繊維として炭素繊維を主とした材料を扱う方の多くは、むしろこちらの方が一般的かもしれません。

しかしながらFRP業界全体でいえばエポキシは成形物形状の高精度化と、高い機械/物理特性を求められるハイエンド用途向けの樹脂の扱いになります。

これら代表的な熱硬化性のマトリックス樹脂に共通する部分があります。

それが、

「ビスフェノールA骨格を有している」

ということです。

不飽和ポリエステルを主としたFRP、いわゆるガラス繊維強化プラスチックでも耐薬品性をはじめとした耐腐食用途に用いる場合、ビニルエステルというものを用います。

このビニルエステルも不飽和、つまり二重結合であるビニル基を介してラジカル重合をしてエステル結合を形成します。

よく言われる不飽和ポリエステルとの違いはビニルエステルは耐薬品性や機械特性を高めるため分子骨格にビスフェノールAを取り入れていることにあります。

この話は以下のコラムでも触れたことがあります。

※関連コラム

加えてエポキシ樹脂も、その主骨格にはビスフェノールAが入っていることが一般的です。

つまり、FRP向けの熱硬化性樹脂はビスフェノールA骨格を有することが共通項として挙げられることから、

まずビスフェノールAに代わるような天然素材由来の化合物を見出すことが第一関門となったようです。

ビスフェノールAはそのものにも人体に悪影響があるといわれている

これは上記の関連コラムでも述べていますが、ビスフェノールは女性ホルモン様作用があるため環境ホルモンの一種であると考えられています。

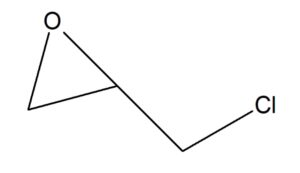

また、エポキシ基導入に用いられるepichlorohydrin(エピクロロヒドリン)も同様の特性があると考えられています。

エピクロロヒドリンの構造式は以下の通りです。

Image above was drawn by FRP Consultant

・関連コラム

FRP学術業界動向 CFRPリサイクル を目指した分解可能なアセタール架橋サイジング剤

このようにビスフェノールAはその優れた特性と裏腹に課題もあります。

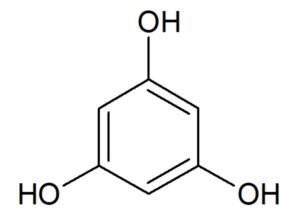

突破口になると考えられたのは天然にも存在するphloroglucinol(フロログルシノール)

ビスフェノールAの特性発現の基本にあるのはベンゼン環骨格です。

そのためベンゼン環を有する化合物、いわゆる芳香族化合物を中心に検討が進められ、結果としてphloroglucinol(フロログルシノール)が候補剤となりました。

phloroglucinolの構造式は以下の通りです。

Image above was drawn by FRP Consultant

phloroglucinolは藻類から抽出できると述べられています。

これを出発原料として、triglycidyl ether of phloroglucinolというビスフェノールに代わる化合物を逆合成解析という考え方で合成することに成功したとのこと。

この化合物の構造式はこちらのサイトのb)の化合物と考えられます。ベンゼン環から3本手が伸びて、先端にエポキシ基が結合している構造となっています。

硬化反応は35から70℃で進むため既存成形設備でも対応可能

上記で合成されたエポキシ誘導体を開始剤として2-ethyl-4-methylimidazole(2-エチル-4-メチルイミダゾール)、硬化剤としてhexahydro-4-methylphthalic anhydride(ヘキサヒドロ-4-メチルフタル酸無水物)を用いて重合を行っています。

その際の硬化温度は35から70℃とのことで既存の熱硬化工程に用いる設備で対応可能と述べられています。

このような天然繊維由来の化合物を用いた熱硬化性樹脂の取り組みについては、以下のような論文も公開されています。

熱硬化性樹脂も天然素材由来にしなくてはいけないという動きは学術業界でも見られるといえるでしょう。

Bio-Based Epoxy Shape-Memory Thermosets from Triglycidyl Phloroglucinol

D. Santiago etal, Polymers, 12, 542 (2020)

天然素材由来熱硬化性樹脂の特性概要

A. 樹脂単体としての評価

樹脂単体の特性はTGA、DMAによって評価し、炭素繊維で強化したFRPは引張、硬度、吸水、gel contentの評価を行っています。

ガラス転移温度であるTgは210℃、引張弾性率は30℃で3.1GPaと熱硬化性樹脂としては高い耐熱性、

そして構造部材に用いられるマトリックス樹脂として問題ない弾性率を有していると考えられます。

ガラス転移温度はDMAによる計測結果ですので、純粋に比熱の変化で見るDSCで計測する場合と異なることは注意が必要です。

15日間の吸水率1.5%は熱硬化性樹脂としては概ね一般的な値という印象です。

具体的な数値は述べられていませんが、ビスフェノールAエポキシと同等以上の耐熱性を有していることがTGAからわかったとのことです。

加熱に伴う顕著な重量減少や熱分解を示唆するDTAの吸熱ピークが見られなかったという意味だと推測します。

硬度やgel contentについて、参照記事には特に言及がありませんでした。

B. FRPとしての評価

FRPとしての特性を計測するためHexForce G0947 3Kという炭素繊維を用いたようです。

Hexcelのページで探すと該当する材料らしきものが見つかりましたが、

一方向に引き揃えられた炭素繊維の垂直方向をガラス繊維で目止めしたような織物だと考えられます。

使用している繊維はHexcelの炭素繊維の中でAS4という構造部材で一般的に用いられる炭素繊維です。

繊維単体としての弾性率が230GPa、強度4.5から4.7GPaのものになります。

・参考データ

この樹脂に天然素材由来の熱硬化性樹脂を含浸させてFRPとしたものを評価したとのこと。

理由はよくわかりませんが[0/+60/-60]nという積層構成にしているようです。

評価したのは冷熱衝撃試験。

+100℃と-100℃を行き来するというサイクルを100サイクル繰り返すことで線膨張を発生させ、層間?離などの損傷はもちろんどのような変形をするかを評価しています。

これは宇宙衛星として用いられた場合、地球の周回軌道上で温度が大きく変わるという環境を再現したとのこと。

詳細は述べられていませんが、宇宙空間で用いられる材料として求められる安定性や変形抑制が認められたようです。

outgasについての評価

これは私自身はあまり意識したことが無かったのですが、

減圧、加熱環境下(今回の例だと125℃)でどのような成分が出てくるのか、そして重量減少はどの程度かという評価が必要とのこと。

ECSS-Q-ST-70-02Cという欧州の規格があり、上記環境で揮発成分として出てきたものを採取の上、分析を行います。

これは実際に宇宙で人が居住する際に、有害なものが出てこないか、また重量減少に伴う変形と応力発生のリスクが無いのかを調べることに狙いがあると考えます。

ECSS-Q-ST-70-02Cでは元々の重量減少率が1%以下、揮発成分として採取できたものの重量が評価した成形物の重量の0.1%以下であることが要件です。

こちらも詳細の結果は述べられていないものの、上記の要件は満たしたと述べられています。

・参考情報

Space product assurance / ECSS-Q-ST-70-02C

今回は宇宙産業向け天然素材由来高Tg熱硬化性樹脂のFRPへの適用ということについて取り上げました。

参照した記事では、今後の展開として繊維も天然由来のものを用いて評価をしていきたいと述べられています。

天然繊維を用いたFRPの事例は以下のようなコラムでも述べたことがあります。

・関連コラム

今回ご紹介した記事で考えるべきは、

「材料の基本である化学構造から見直している」

ということです。

FRPを実際に使って製品を作る、設計する方々は化学に関する議論をあまり好まない傾向にあり、

その結果としてわかりやすい成形加工に目が向くという流れがあると感じます。

しかしながら今回ご紹介した通り、本当に材料を根本から変えたいのであれば化学的な議論は不可欠です。

そして同時に化学的な議論だけでなく、そこから川下にある要件まで視点を広げた考え方が求められます。

結局のところ、特定の業界や商流にとどまっていても大きな前進は期待できないのです。

合わせて環境に対する欧州の動きは遅かれ早かれ日本にも影響を与えます。

先を見据えた対応が必要でしょう。